چکیده

صنعت فولاد بهعنوان یکی از صنایع مادر و راهبردی جهان، همواره نقشی تعیینکننده در توسعه اقتصادی و زیرساختی کشورها ایفا کرده است. با این حال، مصرف بالای انرژی و سهم قابلتوجه آن در انتشار گازهای گلخانهای، این صنعت را به یکی از چالشهای اصلی زیستمحیطی در سطح جهانی بدل کرده است. روندهای اخیر نشان میدهد که حرکت به سمت «فولاد سبز» نهتنها یک انتخاب، بلکه ضرورتی اجتنابناپذیر برای مقابله با بحران اقلیمی و پاسخ به توافقات بینالمللی نظیر توافق پاریس است. نوآوریهای فناورانه مانند احیای مستقیم با هیدروژن، الکترولیز مستقیم و فناوریهای جذب و ذخیره کربن همراه با توسعه انرژیهای تجدیدپذیر، ابزارهای اصلی برای کربنزدایی صنعت محسوب میشوند.

در این میان، شرکت فولاد مبارکه اصفهان بهعنوان بزرگترین فولادساز خاورمیانه، گامهای قابلتوجهی در حوزه توسعه پایدار برداشته است. اجرای استانداردهای بینالمللی مدیریت انرژی و محیطزیست، سرمایهگذاری در نیروگاههای خورشیدی و بادی، بازچرخانی منابع آبی و کاهش آلایندههای هوا از جمله اقدامات شاخص این شرکت است.

نتایج بررسیها حاکی از آن است که اگرچه مسیر تحقق فولاد سبز با چالشهایی مانند هزینههای سنگین سرمایهگذاری، کمبود زیرساخت هیدروژنی و محدودیت دسترسی به برق تجدیدپذیر مواجه است، اما تعهد جهانی صنایع فولاد و تجربه شرکتهایی چون فولاد مبارکه نشان میدهد که پایداری میتواند همزمان به عنوان یک ضرورت زیستمحیطی و یک مزیت رقابتی عمل کند. این امر نهتنها آینده صنعت فولاد را متحول خواهد ساخت، بلکه نقش آن را در توسعه پایدار جهانی و مسئولیتپذیری اجتماعی پررنگتر خواهد کرد.

واژههای کلیدی: فولاد سبز، توسعه پایدار، فولاد مبارکه، کاهش انتشار کربن، فناوریهای نوین، انرژیهای تجدیدپذیر، اقتصاد چرخشی، و فناوریهای جذب و ذخیره کربن ، ایاسجی، حکمرانی زیستمحیطی

مقدمه

صنعت فولاد نقش راهبردی در تقریباً تمامی اقتصادها ایفا میکند. فولاد ستون فقرات بخشهای تولید، ساختوساز، زیرساخت، حملونقل و انرژی است و بهعنوان یک نهاده حیاتی در ساخت زیرساخت انرژی سبز محسوب میشود. با این حال، این بخش با چالشهای متعددی مواجه است.

گزارش Sustainability Indicators 2024 (شاخصهای پایداری صنعت فولاد) که در نوامبر ۲۰۲۴ منتشر شده، نشان میدهد صنعت فولاد در ابعاد اجتماعی و اقتصادی پیشرفت محسوسی داشته است. با این حال، این صنعت همچنان در کاهش انتشار دیاکسیدکربن و مصرف انرژی با چالشهای جدی مواجه بوده و نیازمند تحول فناورانه در فرآیندهای فولادسازی، مانند استفاده از فناوریهای هیدروژنمحور یا CCUS، است.

صنعت آهن و فولاد حدود ۷ درصد از کل انتشار گازهای گلخانهای و ۱۱ درصد از انتشار دیاکسیدکربن جهان را به خود اختصاص میدهد.

در مجموع، در صنعت فولاد کشورهای ایتالیا، ایالات متحده و ترکیه پایینترین شدت انتشار دیاکسیدکربن را دارند، در حالی که اوکراین، هند و چین بالاترین شدت انتشار را ثبت کردهاند. دلیل اصلی این تفاوت، سهم بالاتر تولید فولاد به روش کوره قوس الکتریکی (EAF) در ایتالیا، آمریکا و ترکیه است.

تفاوت شدت انرژی و دیاکسیدکربن میان کشورها تحت تأثیر مجموعهای از عوامل قرار دارد که مهمترین آنها عبارتند از: سهم کوره قوس الکتریکی در کل تولید فولاد، ترکیب سوخت و منابع انرژی، ضریب انتشار دیاکسیدکربن شبکه برق، نوع خوراک مصرفی در مسیرهای BF-BOF و کوره قوس الکتریکی، سطح نفوذ فناوریهای کارآمد انرژی، ترکیب محصولات فولادی، سن و ظرفیت بهرهبرداری واحدهای تولیدی، مقررات زیستمحیطی و همچنین هزینه انرژی و مواد اولیه.

در شرایط فعلی سیاستگذاری و فناوری، مصرف انرژی و انتشار گازهای گلخانهای این صنعت همچنان روندی صعودی دارد، زیرا رشد تقاضا برای فولاد (بهویژه در کشورهای در حال توسعه) از کاهش تدریجی شدت انرژی و شدت انتشار دیاکسیدکربن پیشی گرفته است.

در پاسخ به دغدغههای زیستمحیطی و توافقات جهانی مانند توافق پاریس برای محدودسازی گرمایش زمین، تولیدکنندگان فولاد در مقیاس جهانی در سالهای اخیر استراتژیهای جدیدی را برای کاهش آلایندگی، بهرهوری انرژی و مسئولیتپذیری اجتماعی اتخاذ کردهاند.

این مقاله به طور جامع روند پایدارسازی صنعت فولاد در جهان و در شرکت فولاد مبارکه اصفهان را بررسی میکند و به استانداردهای بینالمللی محیطزیستی، نقش و اقدامات فولاد مبارکه در رعایت این استانداردها، برنامههای شرکتهای بزرگ جهانی برای بهبود عملکرد زیستمحیطی، و فناوریهای پاک مورد استفاده برای کاهش مصرف انرژی و انتشار آلایندهها میپردازد.

استانداردهای بینالمللی محیطزیستی در صنعت فولاد

تولید فولاد در دهههای اخیر تحت نظارت و چارچوبهای سختگیرانهتری از سوی نهادهای بینالمللی و ذینفعان اجتماعی قرار گرفته است. استانداردهای مدیریتی و محیطزیستی بینالمللی نقشی کلیدی در هدایت شرکتهای فولادی به سمت بهبود عملکرد زیستمحیطی داشتهاند. به عنوان نمونه،ISO 14001 (سیستم مدیریت محیطزیست) یکی از استانداردهای فراگیری است که بسیاری از فولادسازان جهان برای ساماندهی به فرآیندهای زیستمحیطی خود آن را به کار گرفتهاند.

شرکت فولاد مبارکه نیز بهعنوان یکی از پیشگامان ایرانی، جزو اولین شرکتهایی بود که موفق به دریافت گواهینامه ISO 14000 شد و سرمایهگذاریهای محیطزیستی آن به یک معیار الگو برای صنعت فولاد کشور تبدیل گردید. این شرکت اقداماتی نظیر نصب فیلترهای غبارگیر، پالایش پسابهای صنعتی و جلوگیری از نفوذ آلایندهها به منابع آب سطحی و زیرزمینی را اجرا کرده و از منظر رعایت موازین زیستمحیطی در وضعیت مطلوبی قرار دارد.

در عرصه بینالمللی، نهادهایی همچون انجمن جهانی فولاد نیز چارچوبهایی برای سنجش و بهبود پایداری تعریف کردهاند. گزارش پایداری ۲۰۲۴ انجمن جهانی فولاد نشان میدهد که صنعت فولاد با اهداف توسعه پایدار سازمان ملل متحد (SDGs) و توافق پاریس همسو شده و عزم خود را برای پاسخگویی به انتظارات رو به تغییر جامعه جهانی جزم کرده است. در این گزارش، ۹۳ شرکت و انجمن فولادی دادههای خود را ارائه کردهاند که معادل ۵۱ درصد تولید فولاد خام جهان است؛ این مشارکت گسترده گواه تعهد صنعت فولاد به شفافیت و پاسخگویی در قبال عملکرد زیستمحیطی است.

همچنین «منشور پایداری» انجمن جهانی فولاد بهعنوان یک معیار، شرکتهایی را که هشت شاخص کلیدی پایداری (شدت انتشار دیاکسیدکربن، شدت انرژی، بهرهوری مواد، سیستم مدیریت محیطزیست و غیره) را بهطور کامل گزارش میکنند به عنوان اعضای منشور برمیشمارد. این رویکرد دادهمحور، امکان مقایسه عملکرد زیستمحیطی شرکتها و پایش پیشرفت صنعت به سوی اهداف جهانی را فراهم کرده است.

از دیگر استانداردهای بینالمللی مهم، میتوان بهISO 50001 (سیستم مدیریت انرژی) اشاره کرد که شرکت فولاد مبارکه نیز از سال ۱۳۹۴ با استقرار آن و اجرای دهها پروژه بهینهسازی انرژی، در کاهش مصرف سوختهای فسیلی پیشگام بوده است. همچنین استانداردهای تخصصی حوزه انتشار کربن مانندISO 14064-1 (سنجش و گزارشدهی انتشار گازهای گلخانهای در سطح سازمان) وISO 14067 (محاسبه ردپای کربن محصولات) در فولاد مبارکه اجرا شده و چارچوبی معتبر برای اندازهگیری و پایش مستمر ردپای کربن ایجاد کرده است. این اقدامات نشاندهنده تطابق راهبردهای زیستمحیطی فولاد مبارکه با الزامات بینالمللی و همراستایی با روندهای کلان جهانی حکمرانی کربن است. مدیران این شرکت تأکید میکنند که محیطزیست دیگر صرفاً یک واحد نظارتی برای کنترل آلودگی نبوده، بلکه جزئی از ارکان اصلی حکمرانی شرکتی و مزیت رقابتی پایدار بهشمار میآید.

علاوه بر استانداردهای داوطلبانه، مقررات قانونی و سیاستگذاریهای بینالمللی نیز صنعت فولاد را به سمت پایداری سوق داده است. برای نمونه، اتحادیه اروپا تحت «پیمان سبز» خود، صنایع را ملزم به کاهش شدید انتشار کربن کرده و هدف بلندپروازانه کاهش خالص ۵۵ درصدی یا بیشتر تا سال ۲۰۳۰ و دستیابی به خنثیسازی کربن (Net-Zero) یا صفر خالص تا ۲۰۵۰. تحقق این اهداف مستلزم کاهش شدیدتر انتشار از طریق گذار به انرژیهای پاک و تجدیدپذیر، توقف جنگلزدایی، استفاده پایدار از زمین و احیای طبیعت است؛ تا زمانی که انتشار و جذب گازهای گلخانهای در تعادل قرار گیرد. با آنکه اتحادیه اروپا تنها ۶ درصد از انتشار جهانی را به خود اختصاص میدهد، این بحران ماهیتی جهانی دارد و بدون همکاری بینالمللی قابل حل نیست

این هدف همراه با اجرای مقررات سختگیرانهای نظیر سیستم تجارت انتشار (آلایندگی) اتحادیه اروپا موسوم به EU-ETS و «مکانیسم تنظیم مرزی کربن» فشار زیادی بر فولادسازان وارد کرده تا به فناوریهای پاک روی آورند. در واقع، قوانین محدودکننده انتشار و مالیاتهای کربن در اروپا و سایر کشورها، کارخانههای فولاد را ناچار کرده به دنبال جایگزینهای سبز برای روشهای سنتی تولید باشند. نتیجه این سیاستها را میتوان در سرمایهگذاریهای وسیع صنعت فولاد در انرژیهای پاک و بهرهوری مشاهده کرد که در ادامه به آن پرداخته خواهد شد.

تلاشهای جهانی برای تولید فولاد پایدار

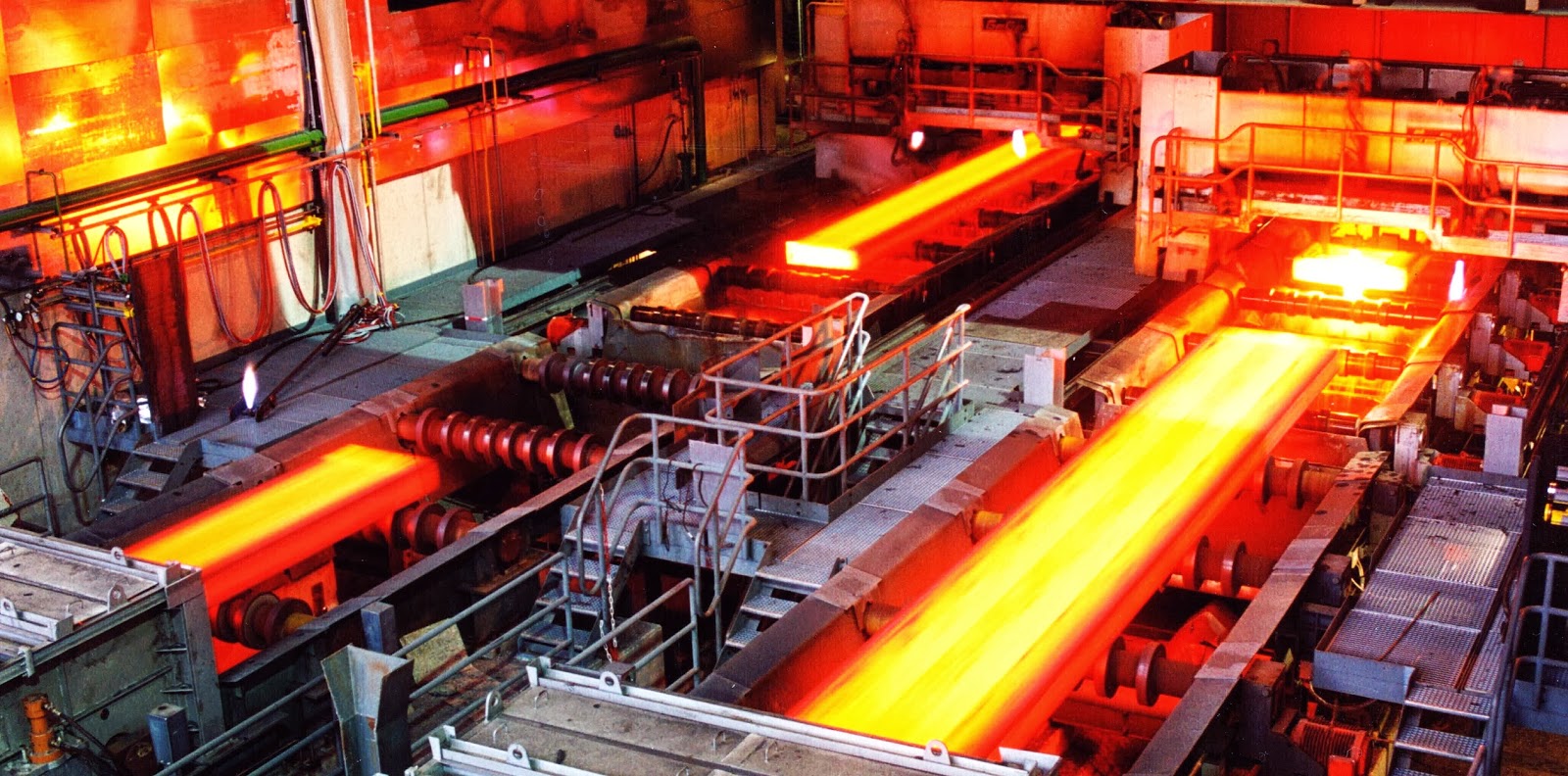

با افزایش فشار افکار عمومی و سیاستگذاران برای کاهش اثرات زیستمحیطی، صنعت فولاد در مقطع تحول تاریخی به سوی تولید پایدار قرار گرفته است. تصویری کلی از وضعیت فعلی نشان میدهد حدود ۷۰ درصد فولاد جهان هنوز از مسیر کوره بلند وBF-BOF که وابسته به زغالسنگ است تولید میشود و تنها حدود ۳۰ درصد از مسیر کوره قوس الکتریکی با قراضه (EAF) یا احیای مستقیم مبتنی بر گاز.

صنعت فولاد از پرمصرفترین صنایع انرژیبر جهان است و مسیرهای مختلف تولید آن تفاوتهای معناداری در شدت انرژی دارند.

در کتاب «بررسی روشهای اصلی تولید فولاد در جهان» نوشته محمد افضلی (منتشر شده در سال ۱۴۰۳) آمده است، مسیر کوره قوس الکتریکی با قراضه (EAF-Scrap) کمترین مصرف انرژی را به خود اختصاص میدهد.

روش احیای مستقیم و قوس الکتریکی (DRI-EAF) در صورت استفاده بهینه، انرژی کمتری نسبت به مسیر BF-BOF دارد، اما وابسته به کیفیت مواد اولیه و فناوری است. در مقابل، BF-BOF همچنان پرمصرفترین مسیر باقی مانده و بیشترین اتکا را به زغالسنگ دارد.

آمارها نشان میدهد شدت انرژی BF-BOF در حالت بهینه حدود ۱۴ گیگاژول به ازای هر تن فولاد است، در حالی که DRI-EAF در شرایط مشابه حدود ۱۵ گیگاژول مصرف میکند.

استفاده از قراضه و بهینهسازی تجهیزات میتواند مصرف انرژی فولادسازی را به شکل چشمگیری کاهش دهد. این نتایج نشان میدهد حرکت به سمت فناوریهای نو و افزایش بازیافت، کلید کاهش انرژی و انتشار در این صنعت است.

علاوه بر این، صنعت فولاد علاوه بر انرژی، یکی از صنایع بزرگ آببر جهان به شمار میرود. از همین رو، میزان مصرف آب در زنجیره تولید فولاد تفاوت چشمگیری بین روشها دارد.

مطالعات طرح جامع فولاد کشور (پایش ۱۴۰۱) نشان میدهد که روشDRI-EAF بهطور میانگین حدود 4/3 مترمکعب آب برای هر تن فولاد خام مصرف میکند. این عدد برای روشBF-BOF حدود 6/9 مترمکعب به ازای هر تن گزارش شده است، یعنی نزدیک به سه برابر بیشتر.

کل مصرف آب در این دو مسیر در کنار حجم تولید، نشان میدهد روش قوس الکتریکی با قراضه و آهن اسفنجی از نظر مصرف آب بهصرفهتر است. در مقابل، فرایند ککسازی در روش کوره بلند به تنهایی برای خنکسازی هر تن کک به حدود ۱۰۰۰ لیتر آب نیاز دارد که بار مضاعفی بر منابع آبی تحمیل میکند.

این یافتهها اهمیت انتخاب مسیرهای کممصرفتر آب را در برنامهریزی پایدار صنعت فولاد بهخوبی برجسته میسازد.

همچنین انتشار دیاکسیدکربن در صنعت فولاد بسته به مسیر تولید، تفاوت چشمگیری دارد. مسیرBF-BOF بیشترین میزان انتشار دیاکسیدکربن را به ازای هر تن فولاد خام دارد. در مقابل، مسیر بازیافت فولاد از قراضه در کوره قوس الکتریکی کمترین میزان انتشار را ثبت کرده است و بهعنوان پاکترین گزینه شناخته میشود.

بخش عمده انتشار در مسیر BF-BOF مربوط به فرایند ککسازی و واکنشهای کوره بلند است که عامل اصلی آزادسازی دیاکسیدکربن به شمار میرود.

مطالعات طرح جامع فولاد کشور نیز نشان میدهد در ایران، نرخ انتشار بهازای تولید یک تن فولاد در روش BF-BOF حدود 21/۱ تن دیاکسیدکربن و در روش احیای مستقیم حدود 5/0 تن دیاکسیدکربن است.

سایر بخشهای زنجیره مانند گندلهسازی، فولادسازی و نورد سهم بسیار ناچیزی در انتشار دارند.

این دادهها اهمیت حرکت بهسوی مسیرهای کمکربن مانند EAF و استفاده از فناوریهای جذب و CCUS یا کاهش آلایندههای کربنی را بیش از پیش برجسته میسازد.

هزینه تولید یکی از عوامل کلیدی در انتخاب مسیر فولادسازی است. مسیرBF-BOF هزینه و مصرف انرژی بالاتری نسبت به مسیرهای دیگر دارد. برآوردها نشان میدهد در یک کارخانه فرضی با ظرفیت سه میلیون تن در سال توسط سایت steelonthent.com، هزینه تولید فولاد در روش BF-BOF حدود ۶۸۰ دلار به ازای هر تن است، در حالی که این رقم برای مسیر کوره قوس الکتریکی با استفاده از قراضه حدود ۶۴۰ دلار گزارش شده است

که ۴۰ دلار کمتر از هزینه تولید به روشBF-BOF است.

در صورت استفاده ترکیبی از ۹۰ درصد قراضه و ۱۰ درصد آهن اسفنجی در مسیر EAF، هزینه تولید حتی به حدود ۵۹۱ دلار به ازای هر تن کاهش مییابد.

این تفاوتها ناشی از قیمت مواد اولیه، فرآیندهای انرژیبر مانند زینترینگ و ککسازی، و سطح بهرهوری انرژی تجهیزات است. نتایج نشان میدهد انتخاب مسیر کمانرژیتر مانند DRI-EAF میتواند هم هزینه و هم انتشار دیاکسیدکربن را کاهش دهد. از این رو، بهینهسازی مصرف انرژی در کنار فناوریهای نو، نقش تعیینکنندهای در کاهش هزینه تمامشده فولاد دارد. (افضلی،1403)

بر اساس مقالهای با عنوان «کربنزدایی و ادغام هیدروژن در صنایع فولاد: تحولات اخیر، چالشها و تحلیل فنی-اقتصادی» نوشتهی محمد شهابالدین، جفری بروکس و محمد اکبر رحمدانی که در نشریهJournal of Cleaner Production، جلد ۳۹۵، در تاریخ اول آوریل ۲۰۲۳ منتشر شده است، حدود هفتاد و سه درصد فولاد جهان از مسیرBF-BOF تولید میشود؛ مسیری که بهطور متوسط برای هر تن فولاد، دو تن دیاکسیدکربن آزاد میکند و یکی از پرانرژیترین فرآیندهای صنعتی محسوب میشود.

این مقاله توضیح میدهد که روشهای سنتی مانند BF-BOF به دلیل وابستگی شدید به زغالسنگ و کک، بیشترین شدت انرژی و انتشار را دارند. در مقابل، مسیرهای جایگزین همچون احیای مستقیم مبتنی بر هیدروژن و ذوب قراضه در کوره قوس الکتریکیH2-DRI-EAF میتوانند میزان انتشار دیاکسیدکربن را تا نود و پنج درصد کاهش دهند. البته تحقق این کاهش به توسعه گسترده انرژیهای تجدیدپذیر نیاز دارد؛ برای نمونه، یک کارخانه با ظرفیت تولید سالانه یک میلیون تن فولاد از مسیر DRI-EAF به الکترولایزری با ظرفیت ششصد مگاوات نیاز دارد.

فناوریهای نوین مانند پلاسما و الکترولیز مستقیم نیز پتانسیل کاهش بیش از نود و پنج درصد انتشار دیاکسیدکربن را دارند، اما هنوز در مراحل آزمایشگاهی و پایلوت قرار دارند و سطح آمادگی فناوری آنها کمتر از شش است. از مهمترین چالشهای این مسیر میتوان به اندوترمیک بودن فرآیند احیای هیدروژنی، دشواری در حفظ تعادل کربن فولاد نهایی، و نیاز به سنگآهن پرعیار (بیش از شصت و پنج درصد آهن) اشاره کرد.

نویسندگان مقاله تأکید میکنند که آینده مصرف انرژی در صنعت فولاد به سمت منابع پاک حرکت خواهد کرد. کشورهایی مانند آلمان با آزمایشهای تزریق هیدروژن در کوره بلند پیشگام هستند، هرچند جایگزینی بیش از سی درصد کک با هیدروژن هنوز امکانپذیر نشده است. در نهایت، مقاله نتیجه میگیرد که تا سال ۲۰۳۵ مسیرهای هیدروژنی مانندH2-DRI-EAF به بلوغ خواهند رسید و به گزینه اصلی برای کاهش مصرف انرژی فسیلی و انتشار کربن در صنعت فولاد تبدیل میشوند.

در جمعبندی، گزارشworldsteel (آوریل ۲۰۲۱) نشان میدهد که مصرف انرژی در صنعت فولاد تنها به کورهها و فرآیند اصلی محدود نیست، بلکه به مدیریت هوشمندانه محصولات جانبی نیز وابسته است. هرچه بازیافت و استفاده مجدد از این محصولات بیشتر شود، شدت انرژی فولادسازی کمتر خواهد بود و این صنعت به هدف خود یعنی بهرهوری کامل مواد و حذف پسماند نزدیکتر میشود.

فناوریهای پاک و نوآوریها برای کاهش آلایندگی

چنانکه پیشتر اشاره شد فولاد یکی از پرمصرفترین فلزات در جهان است که در ساختمانسازی، حملونقل و صنایع مختلف نقش حیاتی دارد. اما این صنعت بزرگ همزمان یکی از پرمصرفترین صنایع انرژی و آلایندهترینها نیز به شمار میرود. بر اساس گزارش «استفان الربک» (نویسنده ارشد فوروم آگندا در وبسایت مجمع جهانی اقتصاد – World Economic Forum، ۱۱ ژوئیه ۲۰۲۲)، تولید فولاد حدود ۸ درصد از کل انتشار گازهای گلخانهای جهان را به خود اختصاص میدهد. بخش عمدهای از این آلودگی به دلیل مصرف انرژی عظیم در کورههای بلند است که با زغالسنگ کار میکنند و دمایی بیش از هزار درجه سانتیگراد تولید میکنند. مفهوم «فولاد سبز» راهکاری برای مقابله با این بحران است.

«پل دبلیو. گریفین» و «جفری پی. هموند» در مقالهای با عنوان «چشمانداز تولید فولاد سبز در اقتصاد چرخشی از کربن؛ تجربه بریتانیا» که در مجلهGlobal Transitions (جلد ۳، صفحات ۷۲ تا ۸۶، سال ۲۰۲۱) منتشر شده است، درباره مفهوم فولاد سبز چنین مینویسند:

«از دهه گذشته مفهوم «فولاد سبز» وارد ادبیات صنعتی شده و به معنای تولید فولاد با کمترین انتشار گازهای گلخانهای است. در این مسیر چند گزینه کلیدی مطرح شده است: استفاده از فناوری جذب و ذخیره کربن (CCS)، جایگزینی بخشی از سوخت کورهها با زیستانرژی، بهرهگیری از هیدروژن سبز، و همچنین برقیسازی فرایندها بر اساس برق کمکربن. هر یک از این گزینهها تأثیر مستقیمی بر کاهش شدت انرژی دارند. برای نمونه، تولید فولاد با کوره قوس الکتریکی که از قراضه استفاده میکند، حدود یکچهارم انرژی کوره بلند نیاز دارد.

گریفین و هموند تأکید میکنند که بهرهوری انرژی و بازیافت گرما از جمله اقدامات فوری و کمهزینه است که میتواند تا حدی مصرف انرژی را کاهش دهد. با این حال، دستیابی به کاهش زیاد در انتشار و مصرف انرژی مستلزم فناوریهای تحولآفرین است. در سناریوهای آیندهنگرانه آنها، مسیرهای مختلفی ترسیم شده است؛ از ادامه روند فعلی همراه با بهبودهای تدریجی تا سناریوی «گذار رادیکال» که توقف کامل کورههای بلند و تمرکز بر تولید فولاد بازیافتی را پیشنهاد میدهد.

با این حال مفهوم فولاد سبز بهعنوان مسیر امیدبخش آینده صنعت مطرح شده است. فولاد سبز دربرگیرنده تولید فولاد بدون استفاده از سوختهای فسیلی یا با حداقل استفاده از آنهاست. این هدف با بهرهگیری از چند دسته فناوری پاک دنبال میشود:

- جایگزینی کربن با هیدروژن: فولاد سبز به معنای تولید فولاد بدون استفاده از سوختهای فسیلی است. یکی از مهمترین روشها استفاده از «هیدروژن سبز» است؛ هیدروژنی که از طریق الکترولیز آب با برق تجدیدپذیر تولید میشود و تنها بخار آب آزاد میکند. به گفته گروه صنایع سنگین میتسوبیشی، اگر هیدروژن با فناوری جذب و ذخیره کربن تولید شود، به آن «هیدروژن آبی» میگویند. هر دو میتوانند ردپای کربن فولاد را کاهش دهند.

اروپاییها پیشگام این فناوری بودهاند. پروژه HYBRIT در سوئد اولین کارخانه آزمایشی تولید آهن اسفنجی با هیدروژن را راهاندازی کرد و عملاً اولین فولاد سبز اروپا در شمال سوئد تولید شد.

این پروژه توسط کنسرسیومی از شرکتهای سوئدی SSAB، LKAB و Vattenfall رهبری میشود و هدف آن جایگزینی روشهای سنتی تولید فولاد با استفاده از ذغالسنگ با فناوری کاهش مستقیم هیدروژنی (H-DRI) است. این امر میتواند انتشار گازهای گلخانهای را به طور چشمگیری کاهش دهد و به سوئد در دستیابی به اهداف کربنزدایی کمک کند.

همچنین شرکتهای دیگر نظیر H2 Green Steel در سوئد و طرحهای SALCOS در آلمان و پروژه tkH2Steel شرکت تیسنکروپ، در حال ساخت واحدهای تجاری احیای مستقیم با هیدروژن هستند. با این حال، بزرگترین مانع بر سر راه فولاد سبز، کمبود هیدروژن کمکربن است.

تولید انبوه هیدروژن پاک نیازمند میلیاردها دلار سرمایهگذاری در تولید برق تجدیدپذیر است. اتحادیه اروپا در چارچوب طرح REPowerEU قصد دارد استفاده از هیدروژن تجدیدپذیر را تا ۲۰۳۰ بهطور چشمگیری افزایش دهد. شرکت ArcelorMittal نیز اعلام کرده است که فقط برای کربنزدایی عملیات خود در اروپا به حدود ۴۰ میلیارد دلار سرمایه نیاز دارد. چین نیز که نیمی از فولاد جهان را تولید میکند، متعهد به خنثیسازی کربن تا سال ۲۰۶۰ شده است، هدفی که کاهش شدید آلایندگی کارخانههای فولاد آن را ضروری میسازد.

- افزایش سهم تولید الکتریکی (EAF) و انرژیهای تجدیدپذیر: گسترش کورههای قوس الکتریکی بهویژه در ترکیب با برق پاک (خورشیدی، بادی) راهکاری موثر برای کاهش انتشار است. کورههای قوس الکتریکی در صورت تأمین برق از منابع کمکربن، میتوانند تا ۹۰-۹۵ درصد کمتر از کوره بلند آلایندگی داشته باشند.

در اروپا شرکت SSAB اخیراً نوعی فولاد کمکربن مبتنی بر قراضه و انرژی پاک عرضه کرده که در محدوده معیارهای «فولاد نزدیک به صفر انتشار» قرار میگیرد. در چین نیز بزرگترین فولادساز این کشور (Baowu) اعلام کرده برای دستیابی به اهداف کربنخنثی، مصرف انرژیهای تجدیدپذیر مانند خورشید و باد را بهشدت افزایش خواهد داد. این شرکت همچنین قصد دارد مصرف قراضه را ۵۰ درصد افزایش دهد و سهم تولید EAF را بیشتر کند تا به کاهش انتشار کمک نماید.

با این حال، اگر برق مصرفی آنها از منابع غیرتجدیدپذیر باشد، محصول نهایی همچنان «سبز» نخواهد بود. بر اساس گزارش سازمان غیرانتفاعی Global Energy Monitor، تنها ۳۱ درصد ظرفیت فعلی فولادسازی از کورههای الکتریکی استفاده میکند و این سهم در پروژههای جدید حتی کمتر (۲۸ درصد) است. نویسنده گزارش، «کایتلین اسوالک»، تأکید میکند که سرمایهگذاری بر کورههای زغالسنگی باید متوقف و حرکت به سمت کورههای قوس الکتریکی تسریع شود.

حرکت به سوی تولید فولاد سبز با سیستم انرژی تجدیدپذیر ترکیبی: در مقالهای با عنوان «حرکت به سوی تولید فولاد سبز با سیستم انرژی تجدیدپذیر ترکیبی: ارزیابی فنی– اقتصادی و زیستمحیطی» نوشته «پوریا ناصریان»، «سعید جعفری»، «حسین خاجهپور» و «سعید ادالاتی» که در نشریه Energy Conversion and Management (جلد ۳۳۲، ۱۵ مه ۲۰۲۵) منتشر شده است، راهکاری نوآورانه برای کاهش مصرف انرژی و آلایندگی فولاد معرفی میشود.

در این پژوهش، فرایند مرسوم تولید آهن اسفنجی با استفاده از اصلاح بخار متان (SMR-DRI) با فرایند پیشنهادی الکترولایزر اکسید جامد (SOE-DRI) مقایسه شده است. نتایج نشان میدهد که مصرف انرژی در روش جدید از 06/3 مگاواتساعت به 53/2 مگاواتساعت در هر تن DRI کاهش یافته که معادل ۱۷درصد صرفهجویی است. همچنین راندمان انرژی فرایند پیشنهادی ۳۳ درصد بالاتر از روش سنتی گزارش شده است.

از منظر زیستمحیطی، استفاده از منابع تجدیدپذیر مانند انرژی خورشیدی و بیوگاز باعث شده است که فرایند پیشنهادی به تولید فولاد سبز نزدیک به صفر آلایندگی منجر شود. بیوگاز بهعنوان محصول جانبی تصفیه فاضلاب شهری، جایگزین مناسبی برای کاهش وابستگی به گاز طبیعی معرفی شده است. بهکارگیری گرمای اتلافی کورهها نیز نقش مهمی در کاهش نیاز به برق اضافی برای الکترولیز ایفا کرده و موجب بهینهسازی مصرف انرژی شده است.

از دیدگاه اقتصادی، اگرچه هزینه تولید هر تن آهن اسفنجی در روش نوین ۲۴۹ دلار و اندکی بالاتر از روش مرسوم (۲۴۵ دلار) است، اما با در نظر گرفتن جریمههای کربنی و منافع زیستمحیطی، این اختلاف ناچیز تلقی میشود. نویسندگان مقاله تأکید میکنند که این تغییر رویکرد میتواند وابستگی به سوختهای فسیلی را ۷۷ درصد کاهش دهد و مسیر صنعت فولاد را به سمت پایداری هموار کند.

به باور «پوریا ناصریان» و همکارانش، آینده فولاد سبز نهتنها به توسعه فناوریهای نوین، بلکه به ادغام اصول اقتصاد چرخشی، بازیافت گرما و استفاده از منابع تجدیدپذیر وابسته است. بنابراین، حرکت به سمت این مدل، پاسخی کلیدی برای کاهش مصرف انرژی و انتشار کربن در صنعت فولاد خواهد بود.

- بهرهوری انرژی و بهبود فرآیندها: در کوتاهمدت، یکی از عملیترین روشهای کاهش آلایندگی، اجرای اقدامات بهرهوری انرژی در کارخانجات موجود است: ارتقای فناوری کورهها، بازیابی حرارتهای اتلافی، بهینهسازی احتراق و استفاده از هوش مصنوعی برای کنترل فرایندها میتواند مصرف انرژی ویژه را کاهش دهد و در نتیجه انتشار دیاکسید کربن را کم کند. طی سه دهه گذشته، صنایع فولاد در کشورهای پیشرفته تا حد زیادی از رهگذر بهبود مستمر بهرهوری انرژی و افزایش نرخ بازیافت قراضه توانستهاند انتشار خود را مهار کنند.

با این حال، آژانس بینالمللی انرژی در تازهترین ارزیابی خود تأکید میکند که اگرچه بهرهوری انرژی همچنان یکی از ارکان اصلی کاهش انتشار است، اما دیگر به تنهایی کافی نیست. برای دستیابی به هدف محدودسازی گرمایش زمین به ۱.۵ درجه سانتیگراد، جهان نیازمند یک تحول فناورانه گسترده است. بر اساس این گزارش، باید تا سال ۲۰۳۰ ظرفیت انرژیهای تجدیدپذیر سه برابر شود و بهبود بهرهوری انرژی نیز دو برابر گردد.

آژانس بینالمللی انرژی تصریح میکند که تحقق این اهداف تنها با اتکا به بازار امکانپذیر نخواهد بود و نیازمند اقدامات قاطع سیاستی است؛ اقداماتی که هم سرمایهگذاری در فناوریهای پاک را تسریع کند و هم موانع ساختاری در مسیر گذار انرژی را برطرف سازد. به بیان دیگر، ترکیب بهرهوری انرژی، گسترش بیسابقه انرژیهای تجدیدپذیر و سیاستگذاری هوشمند، سه رکن حیاتی برای تحقق آیندهای کربنخنثی هستند.

این جمعبندی نشان میدهد که اگر جهان بخواهد تا سال ۲۰۵۰ به صفر خالص انتشار برسد، باید همین دهه را به دهه تصمیمهای بزرگ و سرمایهگذاریهای تحولآفرین بدل کند.

- فناوریهای جذب و ذخیره کربن: فناوری جذب و ذخیرهسازی کربن (CCUS) یکی از گزینههای گذار برای کاهش آلایندگی صنایع سنگین به شمار میرود. در این روش، بخش قابلتوجهی از دیاکسیدکربن پیش از ورود به اتمسفر جذب و سپس در مخازن زیرزمینی ذخیره یا در تولید سوختها و مواد شیمیایی سنتتیک (موادی که بهطور مصنوعی و در محیطهای صنعتی یا آزمایشگاهی تولید میشوند) مورد استفاده قرار میگیرد؛ رویکردی که میتواند چرخه کربن را تا حدی بسته نگاه دارد.

کاربرد این فناوری در صنایعی چون کورههای بلند فولادسازی اهمیت ویژه دارد، زیرا امکان کاهش انتشار در واحدهای موجود را بدون نیاز به توقف کامل خطوط تولید فراهم میسازد. با این حال، همانطور که گزارشهای بینالمللی تأکید میکنند، هزینههای بالای اجرا و نیاز به ایجاد زیرساخت گسترده ذخیرهسازی کربن از موانع جدی گسترش آن محسوب میشوند.

امروز پروژههای آزمایشی فناوریهای جذب و ذخیره کربن در نقاط مختلف جهان در حال اجراست، اما برای تبدیل آن به یک راهحل مقیاسپذیر، باید سرمایهگذاریهای بزرگ، حمایتهای سیاستی و همکاری بینالمللی صورت گیرد. به بیان دیگر، فناوریهای جذب و ذخیره کربن یک پل گذار در مسیر کربنزدایی صنایع محسوب میشود، اما نه راهحل نهایی.

سرمایهگذاری در فناوری جذب، استفاده و ذخیرهسازی کربن و همچنین در پروژههای جبران کربن در حال جهش بیسابقه است. با افزایش تقاضای جهانی برای نفت و گاز از یکسو و الزام به دستیابی به اهداف صفر خالص انتشار از سوی دیگر، کاهش و مدیریت کربن به ضرورتی اجتنابناپذیر برای پر کردن شکاف تا آیندهای پاک و پایدار تبدیل شده است.

همانطور که گزارشها نشان میدهند، تغییرات احتمالی سیاستهای دولتی، افزایش قیمت کربن و ورود فناوریهای نوین، تصمیمگیری در مورد انتخاب سرمایهگذاری درست را پیچیدهتر کرده است.

طبق دادههای ارائهشده، این صنعت اکنون پوشش بیسابقهای دارد: بیش از ۱۳۰۰ پروژه فناوریهای جذب و ذخیره کربن، حدود ۲۳ هزار پروژه جبران کربن، بیش از ۹ هزار منبع انتشار و ۷۵ نظام قیمتگذاری کربن در حال رصد و تحلیل هستند. این اطلاعات، همراه با ابزارهایی مانند Lens Carbon و Lens Emissions، امکان تدوین استراتژیهای دقیق برای کاهش و مدیریت ریسکهای انتشار را فراهم میکند.

به گفته تحلیلگران، چشمانداز آینده فناوریهای جذب و ذخیره کربن تا سال ۲۰۵۰ بهگونهای است که سهم زغالسنگ از تولید برق جهانی از ۳۳ درصد در سال ۲۰۲۵ به تنها ۶ درصد در سال ۲۰۵۰ کاهش خواهد یافت. با این حال، مسیرهای جایگزین میتوانند عمر مصرف زغالسنگ را در برخی مناطق طولانیتر کنند. همزمان، بازارهای کربن و سیاستهای قیمتگذاری در حال تغییر و تکاملاند و این موضوع اهمیت دادهمحوری و تحلیل یکپارچه در تصمیمگیریهای سرمایهگذاری را دوچندان میسازد.

در نهایت، همانطور که در گزارشUpdate Carbon Markets Q2 (۳۱ ژوئیه ۲۰۲۵) تأکید شده، برای حرکت در این بازار پرنوسان، ترکیب سیاستگذاری شفاف، دادههای دقیق و فناوریهای نوین میتواند مسیر رسیدن به آیندهای کمکربن را هموار سازد.

به عنوان نمونه، پروژه C4U بر فناوری جذب کربن متمرکز است. «ریچارد پورتر» از دانشگاه کالج لندن تأکید میکند که این روش میتواند تا ۹۰ درصد انتشار یک فولادساز را جذب کرده و سپس یا در مخازن زیرزمینی ذخیره کند یا در صنایعی مانند سیمان مورد استفاده قرار دهد. با وجود این، منتقدان معتقدند که CCUS بیشتر نقش یک راهحل موقت دارد و تغییر بنیادین در روش تولید ایجاد نمیکند.

- الکترولیز مستقیم و فناوریهای نوظهور: فناوریهای نوظهور الکترولیز مستقیم مانند الکترولیز اکسید مذاب (Molten Oxide Electrolysis) و فرایند دمای پایین SIDERWIN، چشماندازی انقلابی برای کربنزدایی صنعت فولاد ترسیم کردهاند. در روشهای الکتروشیمیایی، بهجای استفاده از سوختهای فسیلی و کوره بلند، جریان برق مستقیماً برای جداسازی آهن از اکسیدهای آن بهکار گرفته میشود. به این ترتیب نیاز به کک و گاز طبیعی حذف شده و میزان انتشار گازهای گلخانهای به حداقل میرسد.

اگرچه این فناوریها هنوز در مرحله تحقیقات پیشرفته قرار دارند، اما پتانسیل آنها بسیار چشمگیر است. بهعنوان نمونه، الکترولیز اکسید مذاب میتواند در دماهای بالا آهن خالص تولید کند و در عین حال تنها محصول جانبی آن اکسیژن باشد. از سوی دیگر، فرایند SIDERWIN که در دماهای پایینتر کار میکند، امکان پیادهسازی در مقیاس صنعتی با نیاز انرژی کمتر و انعطافپذیری بالاتر را فراهم میسازد.

به گفته پژوهشگران، در صورت تجاریسازی، این فناوریها قادر خواهند بود انتشار دیاکسیدکربن صنعت فولاد را بهطور چشمگیری کاهش دهند و زمینهساز آیندهای سبزتر و پایدارتر شوند. همچنین، ترکیب این روشها با برق تجدیدپذیر (مانند خورشیدی و بادی) میتواند فولاد را به یکی از پاکترین مواد پایه در زنجیره توسعه صنعتی تبدیل کند.

به بیان دیگر، الکترولیز مستقیم میتواند همان نقطه عطفی باشد که صنعت فولاد برای خروج از وابستگی به کربن و ورود به عصر جدید فولاد سبز به آن نیاز دارد.

در مقالهای با عنوان «صنعت فولاد اروپا به دنبال اعتبار سبز متناسب با وزن اقتصادی و سیاسی خود» نوشته «تام کاساورز» که در وبسایت European Research & Innovation – Views در تاریخ ۲۱ ژوئن ۲۰۲۳ منتشر شد، به این موضوع پرداخته شده است که اروپا از سال ۲۰۰۵ با اجرای نظام تجارت انتشار (ETS) فشار بر صنایع سنگین از جمله فولاد را آغاز کرد. اکنون در راستای دستیابی به هدف کربنخنثی تا سال ۲۰۵۰، شرکتهایی همچون ArcelorMittal به سراغ روشهای نوآورانهای از جمله الکترولیز رفتهاند.

در پروژه اروپایی SIDERWIN که با حمایت مالی اتحادیه اروپا اجرا شد، پایلوتی در فرانسه راهاندازی شده که آهن را از طریق جریان برق و بدون نیاز به زغالسنگ تولید میکند. این رویکرد، اگر در مقیاس صنعتی تا ۲۰۳۰ توسعه یابد، میتواند انتشار فولادسازی را بهشدت کاهش دهد.

در مقالهای با عنوان «فولاد ساختهشده با برق؛ ظرفیتی بزرگ برای کاهش انتشار کربن» که به معرفی دستاوردهای پروژه اروپایی SIDERWIN پرداخته است (منبع: EU Industrial Technologies، تاریخ انتشار: ۲۰۲۳)، پژوهشگران نشان میدهند که استفاده از برق تجدیدپذیر در تولید فولاد میتواند تحولی بنیادین در یکی از پرانرژیترین صنایع جهان ایجاد کند.

به گفته ولنتاین وبر، هماهنگکننده پروژه، این روش امکان بهرهگیری از انرژی بادی یا خورشیدی را نیز فراهم میسازد و تولید فولاد را به سمت کربنخنثی شدن پیش میبرد. او تأکید میکند که «هدف ما دستیابی به فولادی بود که ۱۰۰ درصد با برق بدون کربن تولید شود.»

یکی از نوآوریهای SIDERWIN، استفاده از پسماندهای صنعتی نظیر باطلههای فرایند بایر در صنایع آلومینیوم بهعنوان خوراک تولید آهن است؛ رویکردی که هم در چارچوب اقتصاد چرخشی قرار میگیرد و هم از استخراج منابع اولیه میکاهد.

مزایای این فناوری چشمگیر است: کاهش ردپای کربنی ورق فولادی تا ۶۰ درصد در کوتاهمدت و تا ۷۴ درصد در صورت تأمین کامل برق بدون کربن. افزون بر این، SIDERWIN میتواند به شبکه برق اروپا انعطافپذیری قابلتوجهی (حدود ۳۹ گیگاوات) اضافه کند و سالانه از انتشار مستقیم ۶ میلیون تُن دیاکسیدکربن جلوگیری نماید.

این یافتهها نشان میدهند که فولاد الکتریکی نهتنها پاسخی به نیاز جهانی برای کاهش انتشار گازهای گلخانهای است، بلکه بهعنوان یک سکوی استراتژیک برای امنیت انرژی اروپا نیز عمل میکند (Industrial Technologies, 2023).

به گفته «ژان-پل آلمن» مدیر مرکز تحقیقاتی ArcelorMittal، رویکرد الکترولیز میتواند بخش بزرگی از انتشار فولاد را حذف کند، اما همچنان نیاز به ترکیب با جذب کربن خواهد داشت. بنابراین، اروپا با ترکیبی از فناوریهای نوین و گذار مرحلهای، در تلاش است تا هم جایگاه اقتصادی و هم اعتبار زیستمحیطی صنعت فولاد خود را حفظ کند.

با ترکیبی از این راهکارها، سناریوهای جهانی کاهش انتشار ترسیم شدهاند. آژانس بینالمللی انرژی بر این باور است که اگر مسیر تحولات به درستی طی شود، تا سال ۲۰۳۰ شدت مستقیم انتشار دیاکسیدکربن در صنعت فولاد میتواند نسبت به امروز حدود ۲۵ درصد کاهش یابد. این کاهش عمدتاً از محل ارتقای بهرهوری، افزایش تولید مبتنی بر قراضه و آغاز بهرهبرداری از پروژههای هیدروژنی و فناوریهای جذب و ذخیره کربن محقق خواهد شد. با این حال، دستیابی به این هدف مستلزم آن است که طی دهه جاری دهها پروژه بزرگ احیای مستقیم هیدروژنی و کربنزدایی در نقاط مختلف جهان راهاندازی گردد و سرمایهگذاریهای عظیمی نیز در زیرساخت انرژی پاک و زنجیره تأمین هیدروژن صورت گیرد.

از طرف دیگر، «ماریا آگوستینا گیتار»، «آدریان تومه» و «دومینیک بریتز» در مقالهای با عنوان «تا چه حد تولید فولاد سبز واقعاً سبز خواهد بود؟» که در نشریهDiscover Sustainability (جلد ۶، شماره ۱، می۲۰۲۵) منتشر شده، توضیح میدهند فناوریهای کمکربن و استفاده از هیدروژن در فرایند احیای مستقیم آهن (DRI-EAF) میتواند شدت مصرف انرژی فسیلی را کاهش دهد، اما همچنان چالشهایی چون هزینههای بالا و محدودیت دسترسی به هیدروژن کمکربن وجود دارد.

در کنار آن، بازیافت قراضه فولادی و استفاده از کورههای قوس الکتریکی بخشی از راهحل معرفی شده، اما کیفیت و کمیت قراضه در دسترس، محدودیتهایی جدی ایجاد میکند. نویسندگان خاطرنشان میکنند که بهرغم اقدامات انجامشده، مسیر دستیابی به صفر خالص انتشار تا سال ۲۰۵۰ مبهم است و نیازمند شتاببخشی جدی به پیادهسازی فناوریهای نوین و سیاستهای حمایتی است.

آنها همچنین تأکید دارند که مفهوم «اقتصاد چرخشی» در فولاد، از طریق چرخههای بیپایان بازیافت، میتواند مصرف انرژی و منابع اولیه را کاهش دهد. بهعنوان نمونه، توسعه فولادهای مقاومتر سبب شده که در پروژههای مهندسی، وزن سازهها کاهش یابد و در نتیجه انرژی و مواد اولیه کمتری مصرف شود. مقاله یادشده نتیجه میگیرد که هرچند تولید فولاد سبز بهطور ذاتی انرژیبر است، اما همین فولاد نقشی کلیدی در ساخت زیرساختهای انرژیهای تجدیدپذیر دارد. بنابراین مصرف بالای انرژی در فرایند تولید را باید در کنار نقشی که فولاد در توسعه انرژی پاک ایفا میکند سنجید.

در مجموع، برای دستیابی به اهداف جهانی اقلیمی، انتشار گازهای گلخانهای صنعت فولاد باید تا سال ۲۰۵۰ دستکم ۵۰ درصد کاهش یابد. مجمع جهانی اقتصاد با ابتکار«First Movers Coalition» تلاش دارد شرکتها و کشورها را به خرید مواد اولیه از تولیدکنندگان کمکربن متعهد کند. همانطور که «استفان الربک» در مقاله خود (فوروم آگندا، ۱۱ ژوئیه ۲۰۲۲) مینویسد، «این دهه حیاتی است تا مسیر کربنزدایی در صنایع سختی مانند فولاد و سیمان تعیین شود.» بنابراین، حرکت به سوی فولاد سبز نه یک انتخاب، بلکه ضرورتی برای آیندهای پایدار است.

برنامهها و اقدامات شرکتهای بزرگ فولادی جهان

شرکتهای پیشرو فولادسازی در پاسخ به الزامات جدید، اهداف و نقشهراههای بلندپروازانهای را برای کاهش آلایندگی تعریف کردهاند. در ادامه، به چند نمونه از برنامههای اشاره میشود:

- آرسلورمیتال(ArcelorMittal): آرسلورمیتال بهعنوان دومین تولیدکننده بزرگ فولاد جهان متعهد شده است که تا سال 2030 میزان انتشار دیاکسیدکربن خود را ۳۵ درصد کاهش دهد و تا سال 2050 به هدف انتشار صفر کربن برسد. این برنامه در راستای «توافق سبز اتحادیه اروپا» و «توافق پاریس» تدوین شده و نقشهراه آن بر دو فناوری تحولآفرین استوار است: نخست، فرایند کربن هوشمند (Smart Carbon) و دوم، فرایند نوآورانه مبتنی بر احیای مستقیم آهن (DRI).

مدیرعامل آرسلورمیتال، در توضیح این راهبرد تأکید کرده است: «فناوریهایی که در نقشهراه 2050 شناسایی کردهایم ظرفیت اثرگذاری بزرگی دارند و با اجرای آنها در اروپا گامهای مهمی برداشتهایم. اما تحقق این اهداف بدون حمایت اتحادیه اروپا و دولتهای عضو امکانپذیر نیست. ما نیازمند سیاستهای هوشمندانه، دسترسی به منابع مالی، انرژی پاک با قیمت رقابتی و تضمینهای عمومی برای پروژههای اولیه هستیم. فولاد میتواند بدون انتشار کربن تولید شود، اما این اتفاق بدون سیاستگذاری درست رخ نخواهد داد. اکنون زمان عمل است و نباید شکست بخوریم.»

با این حال گزارش «ارزیابی اقلیمی شرکت آرسلورمیتال» که در ماه مه ۲۰۲۴ توسط تیم پژوهشی استیلواچ منتشر شد عملکرد اقلیمی آرسلورمیتال ـ بررسی شده است. طبق یافتهها، ردپای کربنی این شرکت در سال ۲۰۲۳ به ۱۱۴.۳ میلیون تن دیاکسید کربن رسید؛ رقمی که تقریباً برابر با کل انتشار گازهای گلخانهای کشور بلژیک است. با وجود ادعای رهبری در مسیر کربنزدایی، آرسلورمیتال هنوز به هدف علمی ۱.۵ درجه سانتیگراد پایبند نشده و برنامههای آن ناکافی ارزیابی میشوند.

نویسندگان گزارش توضیح میدهند که استراتژی «کربن هوشمند» در عمل به معنای ادامه وابستگی به زغالسنگ است و کاهش چشمگیری در انتشار ایجاد نمیکند. همچنین، مسیر «DRI نوآورانه» که قرار بود بر پایه هیدروژن سبز باشد، اکنون به سمت استفاده از گاز فسیلی منحرف شده است؛ آن هم در حالی که این پروژهها میلیاردها یورو یارانه عمومی دریافت کردهاند.

از سوی دیگر، آرسلورمیتال در سالهای اخیر همزمان با لابیگری علیه سیاستهای کربنی و محدودیتهای زیستمحیطی، بیش از ۱۱ میلیارد دلار سود و بازخرید سهام به سهامداران پرداخت کرده؛ اما تنها ۵۰۰ میلیون دلار را صرف پروژههای کربنزدایی کرده است. این مقایسه نشان میدهد که سودآوری سهامداران بر تعهدات اقلیمی و منافع اجتماعی شرکت ارجحیت یافته است.

در پایان، استیلواچ نتیجه میگیرد که آرسلورمیتال با وجود برخی اقدامات مثبت، همچنان فاصله زیادی تا ایفای نقش یک رهبر واقعی در «فولاد سبز» دارد. به همین دلیل، این گزارش پیشنهاد میکند:

آرسلورمیتال باید اهداف علمی همسو با توافق پاریس و سقف ۱.۵ درجه تعیین کند، سرمایهگذاری در کورههای بلند را متوقف سازد، برای کارگران و جوامع محلی برنامهای عادلانه جهت گذار تدوین نماید و سرمایهگذاری واقعی خود را در کربنزدایی افزایش دهد.

- گروه بائو استیل چین (China Baowu Steel Group): بزرگترین شرکت تولیدکننده فولاد جهان در سال ۲۰۲۴، گروه بائو استیل چین است که با تولید ۱۳۰.۷۷ میلیون تن فولاد، جایگاه نخست را حفظ کرده است. این شرکت در بیش از ۱۵ کشور فعالیت دارد و محصولات فولادی متنوعی از جمله ورقهای نورد گرم، فولاد ضد زنگ، میلگرد و لولههای فولادی تولید میکند.

این گروه، هدفی بلندپروازانه تعیین کرده است تا سال ۲۰۵۰ به هدف انتشار صفر کربن برسد؛ یعنی ۱۰ سال جلوتر از هدف ملی چین برای سال ۲۰۶۰. همچنین این شرکت قصد دارد تا سال ۲۰۳۵ میزان انتشار کربن به ازای هر تن فولاد خام را ۳۰ درصد نسبت به سطح سال ۲۰۲۰ کاهش دهد.

همچنین در سال ۲۰۲۵، یک همکاری مهم میان شرکت معدنی «بیاچپی» (BHP) استرالیا و گروه فولاد «چاینا بائوو» شکل گرفت.

این دو غول صنعتی، طبق یک تفاهمنامه پنجساله، توافق کردند تا سقف ۳۵ میلیون دلار در توسعه فناوریهای فولاد کمکربن سرمایهگذاری کنند. این تفاهمنامه بخشی از برنامه سرمایهگذاری اقلیمی ۴۰۰ میلیون دلاری «بیاچپی» است و اهداف آن شامل سه محور اصلی است:

- توسعه فناوریهای جذب، استفاده و ذخیره کربن (CCUS) در کارخانههای فولاد بائو،

- تزریق هیدروژن در کورههای بلند بهعنوان جایگزین بخشی از زغالسنگ،

- ایجاد مرکز دانش مشترک متالورژی کمکربن برای بهاشتراکگذاری تجربهها و بهترین روشها در صنعت جهانی فولاد.

به نوشته «دیوید مید» در گزارشی منتشرشده در تاریخ ۲۱ ژوئن ۲۰۲۵، این همکاری نهتنها در راستای تعهدات زیستمحیطی بائو برای رسیدن به هدف انتشار صفر کربن تا سال ۲۰۵۰ است، بلکه موقعیت «بیاچپی» را نیز بهعنوان بازیگری کلیدی در زنجیره تأمین فولاد سبز جهان تقویت میکند.

از آنجا که چین بزرگترین تولیدکننده فولاد جهان است و بائو بهتنهایی بیش از ۱۳۰ میلیون تن فولاد در سال تولید میکند، این توافق نقشی تعیینکننده در آینده بازار جهانی فولاد دارد. افزون بر این، برای استرالیا نیز اهمیت زیادی دارد، چراکه بیش از ۶۰ درصد صادرات سنگآهن این کشور به چین میرود و تضمین میکند که مواد اولیه این کشور همچنان در مسیر تحولات سبز و پایدار باقی بمانند.

بهطور کلی، تفاهمنامه «بیاچپی» و بائو نمونهای روشن از همافزایی میان تولیدکنندگان مواد اولیه و فولادسازان است؛ همافزاییای که میتواند مسیر گذار جهانی به سمت فولاد کمکربن و همراستایی با توافق پاریس را هموارتر کند.

- جیافای استیل ژاپن (JFE Steel): شرکت جیافئی استیل بهعنوان یکی از بزرگترین فولادسازان ژاپن در چارچوب چشمانداز زیستمحیطی خود، حفاظت از محیطزیست و استفاده بهینه از انرژی را در همه فعالیتهایش دنبال میکند. بر اساس گزارش فنی جیافئی در سال ۲۰۲۴، این شرکت تغییرات اقلیمی را یک مسئله مدیریتی اولویتدار دانسته و در کنار کاهش انتشار دیاکسیدکربن در واحدهای فولادی خود، به کاهش انتشار کربن در سطح جامعه نیز کمک میکند (گزارش فنی جیافئی، ۲۰۲۴). صنعت فولاد ژاپن با هدفگذاری سال ۲۰۵۰، نقشهراهی برای کاهش انتشار تدوین کرده که شامل اقدامات کوتاهمدت، میانمدت و بلندمدت است.

چهار ستون اصلی این برنامه عبارتند از: بهبود فرآیندها و صرفهجویی انرژی، تولید محصولات کممصرف انرژی مانند فولاد خودرو و لوازم برقی، انتقال فناوریهای نوآورانه به سایر کشورها برای کاهش جهانی کربن و توسعه فناوریهای نو مانند احیای فولاد با هیدروژن و جذب و ذخیره کربن (فدراسیون آهن و فولاد ژاپن، ۲۰۲۳).

مطابق گزارش سال ۲۰۲۳، صنعت فولاد ژاپن با اجرای این برنامهها میتواند تا سال ۲۰۳۰ حدود ۳۰ درصد انتشار کربن کمتر از سال ۲۰۱۳ داشته باشد. در همین راستا، جیافئی استیل با ارتقای بهرهوری کورهها، بازیافت حرارت، بهبود فناوریهای احتراق و توسعه سیستمهای هوشمند مدیریت انرژی، توانسته بالاترین سطح بهرهوری انرژی در جهان را حفظ کند.

سرمایهگذاری این شرکت در حفاظت محیطزیست طی سال ۲۰۲۲ به بیش از ۲۶ میلیارد ین رسید که صرف کاهش آلایندههای هوا، مدیریت بهینه منابع آبی و افزایش نسبت بازچرخانی آب تا ۹۳.۲ درصد شده است. همچنین جیافئی پروژههایی برای حفاظت از تنوع زیستی، بهبود زیستبومهای دریایی و بازیافت مواد جانبی فولاد مانند سرباره و غبار صنعتی اجرا کرده و توانسته نرخ بازیافت محصولات جانبی را به ۹۹.۵ درصد برساند.

این اقدامات نهتنها در سطح ملی بلکه در سطح جهانی مورد توجه قرار گرفته و جوایزی همچون جایزه محیطزیست انجمن مهندسان عمران ژاپن (۲۰۲۱) و اکوپرو (۲۰۲۲) را برای این شرکت به همراه داشته است. همچنین شفافیت در اطلاعرسانی و گزارشدهی باعث شده که انجمن جهانی فولاد سه سال پیاپی عنوان «رهبر پایداری فولاد» را به این شرکت بدهد.

در سال ۲۰۲۵، گروه جیافئی هولدینگز هم توانست در پنجمین دوره جوایز مالی ایاسجی (ESG) ژاپن از سوی وزارت محیطزیست این کشور، جایزه برنز در بخش شرکتهای پایدار زیستمحیطی را کسب کند. جیافئی در سالهای ۲۰۲۰ تا ۲۰۲۲ هم بهعنوان «شرکت پایدار زیستمحیطی» شناخته شده بود، اما برای نخستینبار توانست این جایزه برنز را به دست آورد. در سال ۲۰۲۴ نیز انجمن جهانی فولاد بار دیگر جیافئی استیل را بهعنوان «قهرمان پایداری فولاد» معرفی کرد. افزون بر این، این شرکت جوایز مختلفی برای نوآوریهای فناورانه دریافت کرده است.

همچنین پروژه ایجاد زیستبوم دریایی با استفاده از مواد بازیافتی در شهر ایواکونی باعث شد جیافئی جایزه بزرگ محیطزیست جهانی را به دست آورد. این افتخارات نشان میدهد که جیافئی استیل نهتنها در ژاپن، بلکه در سطح جهانی بهعنوان پیشگام نوآوری و تولید فولاد پاک شناخته میشود.

جیافئی استیل تأکید دارد که برای تحقق آیندهای پایدار باید بهطور مداوم بهرهوری انرژی را افزایش دهد و انتشار آلایندهها را کاهش دهد. این شرکت چشمانداز خود را چنین بیان میکند: «همزیستی فعال با محیطزیست جهانی، ارتقای سطح زندگی و پیشرفت جوامع»

- سایر نمونهها: بر اساس گزارش آکادمی سلطنتی علوم مهندسی سوئد که در ۲۸ ژوئن ۲۰۲۳ بهروزرسانی شده، سوئد با پروژههای هایبریت (Hybrit) به رهبری شرکتهای اساسایبی (SSAB)، واتنفال(Vattenfall) و الکابی(LKAB) و همچنین شرکت نوپای اچ۲ گرین استیل (H2 Green Steel) تلاش دارد نخستین کشوری باشد که فولاد بدون سوخت فسیلی را در مقیاس صنعتی تولید میکند. در سال ۲۰۲۱ نخستین فولاد هیدروژنی آزمایشی این کشور عرضه شد و هدفگذاری شده که تا ۲۰۳۰ کل تولید اساسایبی به فولاد بدون فسیل تبدیل شود.

آلمان، اسپانیا و کانادا نیز برنامههای مشابهی برای جایگزینی کورههای بلند با واحدهای احیای مستقیم مبتنی بر هیدروژن دارند و در چین و کره جنوبی تمرکز بیشتر بر بهینهسازی کورههای موجود است. چالش اصلی، نبود زیرساخت کافی برای تولید و تأمین هیدروژن در مقیاس صنعتی و هزینه بالای آن است که به گسترش تولید برق تجدیدپذیر در حجم عظیم نیاز دارد.

در کنار مسیر هیدروژن، برخی کشورها بر بازیافت قراضه یا فناوری جذب و ذخیره کربن(CCS) تمرکز کردهاند. با این حال، مزیت رقابتی سوئد در دسترسی به سنگآهن خالص و منابع انرژی تجدیدپذیر فراوان است که آن را در موقعیتی ممتاز نسبت به بسیاری از کشورها قرار میدهد. همانطور که در این گزارش تأکید شده، موفقیت این گذار مستلزم سرمایهگذاریهای عظیم دولتی و خصوصی و همکاریهای بینالمللی است تا فولاد سبز از مرحله آزمایشگاهی به تولید انبوه برسد (IVA Spotlight, 2023).

همچنین شرکت آلمانی سالزگیتر(Salzgitter AG) یکی از پیشگامان گذار به فولاد سبز در اروپا معرفی شده است. این شرکت در سال ۲۰۱۵ برنامهای با عنوان سالکوس (SALCOS®) را آغاز کرد که هدف آن جایگزینی تدریجی کورههای بلند زغالسنگمحور با واحدهای احیای مستقیم و کورههای قوس الکتریکی است. بر اساس گزارش وبسایت فایننشال فلو در ۲۷ اکتبر ۲۰۲۴، این فرآیند با استفاده از برق تجدیدپذیر و هیدروژن سبز طراحی شده و پیشبینی میشود تا سال ۲۰۳۳ انتشار کربن این شرکت تا ۹۵ درصد کاهش یابد.

مرحله نخست این پروژه با ظرفیت سالانه ۱.۹ میلیون تن فولاد خام حداکثر تا ۲۰۲۶ به بهرهبرداری میرسد و در نهایت ظرفیت کامل به ۴.۷ میلیون تن خواهد رسید. سالزگیتر برای تحقق این هدف بزرگترین سرمایهگذاری تاریخ خود را انجام داده است؛ تنها در فاز نخست، ۲.۳ میلیارد یورو هزینه میشود که یک میلیارد آن از سوی دولت فدرال و ایالت نیدرزاکسن تأمین شده است.

خلاصه اینکه صنعت فولاد برای تحقق اهداف اقلیمی جهانی نیازمند تحول عمیق در شیوههای تولید است. تجربه سوئد با پروژههای هایبریت و اچ۲ گرین استیل نشان میدهد که اتکای به هیدروژن و انرژی تجدیدپذیر میتواند مسیر تولید فولاد بدون سوخت فسیلی را هموار کند. در اروپا نیز سالزگیتر با برنامه سالکوس نمونهای از سرمایهگذاری سنگین و برنامهریزی دقیق برای کاهش چشمگیر انتشار کربن تا سال ۲۰۳۳ است. چالش اصلی همچنان در تأمین هیدروژن ارزان و زیرساختهای گسترده انرژی پاک باقی مانده است. در مجموع، موفقیت این گذار تنها با سرمایهگذاری دولتی، خصوصی و همکاری بینالمللی امکانپذیر خواهد بود.

گزارش پایداری انجمن جهانی فولاد 2024؛ ارزیابی عملکرد زیستمحیطی، اجتماعی و اقتصادی صنعت فولاد

بنا بر گزارش «شاخصهای پایداری صنعت فولاد ۲۰۲۴» که در نوامبر ۲۰۲۴ توسط انجمن جهانی فولاد منتشر شد، عملکرد پایداری صنعت فولاد در بازه زمانی ۲۰۰۳ تا ۲۰۲۳ بررسی شده و نتایج آن نشان میدهد که این صنعت در کنار چالشهای اقلیمی و زیستمحیطی، نقش مهمی در حرکت بهسوی اقتصاد مقاوم و پایدار ایفا میکند.

این گزارش که با مشارکت ۹۳ شرکت و انجمن فولادی و پوششدهی بیش از 1/956 میلیون تن فولاد خام (معادل ۵۱ درصد تولید جهانی) تهیه شده است، بیان میکند که ۷۴ سازمان داوطلبانه دادههای مرتبط با شاخصهای پایداری را ارائه کرده و ۳۶ شرکت تمامی هشت شاخص اصلی را گزارش دادهاند.

در بُعد زیستمحیطی در سال ۲۰۲۳، هر تن فولاد خام بهطور متوسط 92/1 تن دیاکسید کربن منتشر کرده و برای تولید آن حدود 27/21 گیگاژول انرژی مصرف شده است. در همین سال، شاخص کارایی مواد به 15/98 درصد ارتقا یافته و حدود 81/94 درصد از واحدهای تولیدی تحت پوشش سیستمهای مدیریت زیستمحیطی قرار گرفتهاند.

در شاخصهای اجتماعی، نرخ بروز حوادث منجر به از دست رفتن زمان کار به 76/0 حادثه در هر یک میلیون ساعت کار کاهش یافته و میزان آموزش کارکنان به 90/8 روز آموزش برای هر نفر افزایش پیدا کرده است.

از منظر اقتصادی، سرمایهگذاری در فرایندها و محصولات جدید به 25/7 درصد رسیده و ارزش اقتصادی توزیعشده در جامعه 82/98 درصد اعلام شده است. این ارقام نسبت به سالهای پیش از آن رشد قابل توجهی داشتهاند.

بهطور کلی، انجمن جهانی فولاد تأکید میکند که این نتایج همسو با اهداف توسعه پایدار سازمان ملل متحد (SDGs) و توافق پاریس بوده و نشاندهنده عزم صنعت فولاد برای ایفای نقش در کاهش تغییرات اقلیمی، افزایش ایمنی، ارتقای سرمایه انسانی و تقویت اقتصاد جهانی است.

فولاد سبز تا چه حد سبز خواهد بود؟

صنعت فولاد به دلیل ماهیت انرژیبر خود، یکی از بزرگترین چالشهای جهان در مسیر کربنزدایی است. بر اساس مقالهای با عنوان «فولاد سبز تا چه حد سبز خواهد بود؟» نوشته «ماریا آگوستینا گیتار»، «آدریان تومه» و «دومینیک بریتز» که در نشریه Discover Sustainability (جلد ۶، شماره ۴۰۵، منتشر شده در ۱۴ مه ۲۰۲۵) منتشر شده، این صنعت حدود ۲۰ درصد از مصرف نهایی انرژی صنعتی و ۷ تا ۹ درصد از کل انتشار دیاکسیدکربن جهانی را به خود اختصاص میدهد.

مصرف انرژی در این بخش عمدتاً از زغالسنگ، برق و گاز طبیعی تأمین میشود و به همین دلیل، تولید فولاد در کوره بلند (BF-BOF) انرژیبرترین مسیر با متوسط مصرف حدود ۲۱ گیگاژول بر تن فولاد و انتشار حدود ۲/۲ تن دیاکسید کربن به ازای هر تن فولاد است.

در مقابل، مسیر تولید فولاد ثانویه با کوره قوس الکتریکی (EAF) که از قراضه استفاده میکند، تنها ۲ تا ۵ گیگاژول انرژی در هر تن نیاز دارد و انتشار آن به حدود 3/0 تن دیاکسید کربن میرسد. همین تفاوت نشان میدهد که بازیافت فولاد و توسعه اقتصاد چرخشی میتواند کاهش چشمگیری در شدت انرژی ایجاد کند. نویسندگان مقاله تأکید میکنند که استفاده از هیدروژن سبز در فرایند احیای مستقیم آهن (DRI-EAF) میتواند جایگزین کربن شود و انتشار را کاهش دهد، اما نیاز به برق تجدیدپذیر عظیم دارد؛ بهطوریکه تولید یک تن فولاد سبز با این روش دستکم سه مگاواتساعت برق مصرف میکند، در حالیکه در روش سنتی BF-BOF تنها 1/0 مگاواتساعت برق نیاز است.

به گفته نویسندگان، بازیافت و استفاده از محصولات جانبی فولاد مانند سرباره، گازهای کوره و گردوغبار نیز میتواند در بهینهسازی مصرف انرژی و کاهش انتشار نقش مهمی ایفا کند؛ بهویژه وقتی این محصولات به صنایع سیمان یا انرژی منتقل میشوند. با این حال، چالشهایی چون کیفیت و دسترسی قراضه، هزینه بالای هیدروژن سبز، محدودیت ظرفیت ذخیرهسازی کربن و وابستگی به سیاستهای حمایتی همچنان پابرجاست.

این مقاله نتیجه میگیرد که حداکثر کاهش انتشار تا ۹۵ درصد تا سال ۲۰۵۰ ممکن است، مشروط به دسترسی گسترده به انرژی و هیدروژن بدون کربن. با وجود این، دستیابی به صفر مطلق انتشار و کاهش کامل مصرف انرژی فسیلی هنوز دور از دسترس است. بنابراین، همانطور که در مقاله Discover Sustainability (۱۴ مه ۲۰۲۵) آمده است، آینده فولاد سبز به شتاب در سرمایهگذاری در فناوریهای کمکربن، بهبود بهرهوری انرژی و اجرای سیاستهای جهانی هماهنگ بستگی دارد.

نقش و اقدامات فولاد مبارکه در پایداری محیطزیستی

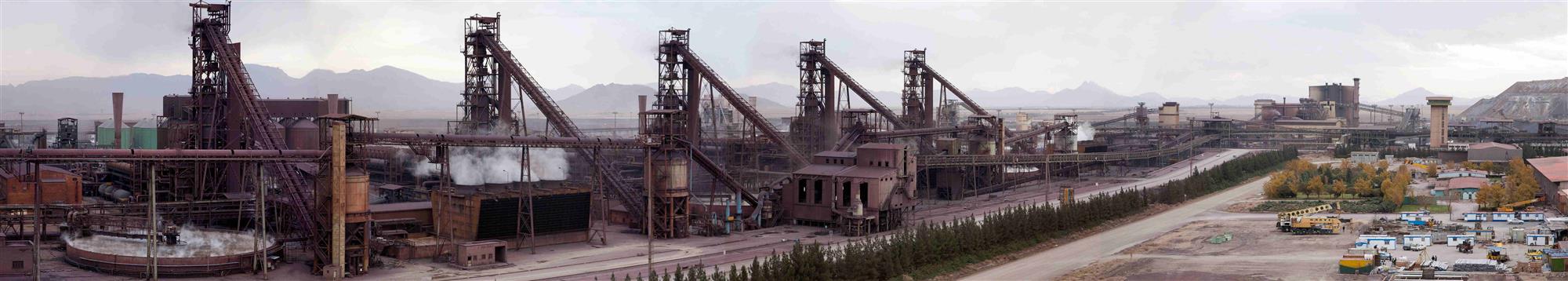

شرکت فولاد مبارکه اصفهان بهعنوان بزرگترین تولیدکننده فولاد در ایران و منطقه خاورمیانه، در سالهای اخیر رویکردی فعال در زمینه مسئولیتهای زیستمحیطی و توسعه پایدار در پیش گرفته است. این شرکت ضمن پایبندی به استانداردها و مقررات ملی، تلاش کرده با ارتقای سیستمهای مدیریتی و اجرای پروژههای نوین، خود را همتراز با استانداردهای جهانی محیطزیست قرار دهد. نگاهی به عملکرد و برنامههای فولاد مبارکه نشان میدهد که این شرکت از سطح رعایت صرف الزامات فراتر رفته و در برخی حوزهها نقش پیشرو در کشور و حتی منطقه ایفا میکند.

1. تعهد به استانداردها و نظامهای مدیریتی بینالمللی: فولاد مبارکه از بدو تأسیس توجه ویژهای به ایجاد ساختارهای مدیریتی یکپارچه داشته است. همانگونه که ذکر شد، این شرکت جزو نخستینها در استقرار استاندارد ISO 14001 در صنعت فولاد ایران بود. همچنین سیستم مدیریت انرژی ISO 50001 را از سال ۱۳۹۴ پیادهسازی کرده که به واسطه آن دهها پروژه بهینهسازی مصرف انرژی را اجرا نموده است.

افزون بر این، فولاد مبارکه برای سنجش دقیق اثرات کربن خود، در سالهای اخیر استانداردهای بینالمللی

ISO 14064-1 و ISO 14067 را استقرار داده و به این ترتیب چارچوبی معتبر برای سنجش، گزارشدهی و پایش مستمر ردپای کربن فعالیتهایش فراهم آورده است. بنابر گفته مدیران شرکت، «استقرار استانداردهای مذکور پایان راه نیست؛ موفقیت این سیستم در گرو نگهداری دقیق، بهروزرسانی مداوم و یکپارچهسازی آن با فرآیندهای کلیدی سازمان است». این اظهارات نشاندهنده رویکرد دادهمحور و بهبود مستمر فولاد مبارکه در زمینه حکمرانی کربن است.

تعهد فولاد مبارکه به پایداری تنها به حوزه محیطزیست محدود نبوده، بلکه این شرکت چارچوب جامع «ایاسجی» (محیطزیستی، اجتماعی و حاکمیتی) را در راهبردهای خود نهادینه کرده است. فولاد مبارکه در سال ۱۴۰۲ سومین گزارش پایداری خود را با عنوان «مسیر خلق آیندهای بهتر» منتشر کرد که در آن عملکرد شرکت بر اساس محورهای ایاسجی مورد پایش و گزارشدهی قرار گرفته است.

این شرکت همچنین برای ارزیابی پیشرفت خود در مسیر پایداری، از روشهای ارزیابی بلوغ داخلی و ممیزی خارجی توسط مؤسسات بینالمللی بهره میگیرد. فرایند ممیزی داخلی در فولاد مبارکه ابزاری کلیدی برای حرکت در مسیر تعالی و بهبود مستمر به شمار میآید. این فرایند تنها به ارائه گزارش محدود نمیشود، بلکه باید به شناسایی نقاط قوت و ضعف و ایجاد اصلاحات واقعی در سازمان منجر شود. تجربه نشان داده است که حل چالشهای سازمانی از درون مجموعه و با اتکای به کارشناسان داخلی، اثربخشی بیشتری دارد.

در این مسیر، تقویت فرهنگ سازمانی نقشی محوری ایفا میکند و نیازمند بسترسازی ساختاریافته است. پرورش نیروی انسانی، آموزش مستمر و یادگیری سازمانی از پایههای اساسی تعالی محسوب میشوند. همدلی، همافزایی و کار تیمی تضمینکننده پایداری سازمان در مسیر بهبود است و نقدپذیری و مطالبهگری نیز باید بهعنوان بخشی از فرهنگ جاری نهادینه شوند.

دستاوردهای ممیزی داخلی صرفاً یک گزارش مکتوب نیست، بلکه انتقال تجربه و دانش میان واحدها و افزایش توانمندیهای مدیریتی ارزشمندترین نتیجه آن است. استمرار این نگاه و نهادینهسازی فرهنگ تعالی میتواند فولاد مبارکه را در جایگاه پیشرو سازمانهای متعالی کشور و منطقه حفظ کرده و آیندهای پایدار برای آن رقم بزند.

با این حال تلاشهای ساختاری فولاد مبارکه در حوزه ایاسجی بیثمر نبوده و برای اولین بار در صنعت فولاد ایران، موفق به دریافت نشان پنجستاره “تعالی پایداری“ شد. کسب عنوان پنجستاره جایزه بینالمللی تعالی پایداری توسط فولاد مبارکه نقطهعطفی مهم در صنعت فولاد ایران به شمار میآید.

این موفقیت بر پایه سه رکن زیستمحیطی، اجتماعی و حکمرانی (ESG) بنا شده و نشاندهنده تعهد این شرکت به پایداری در سطحی فراتر از تولید صرف است. توجه ویژه به کاهش مصرف انرژی و آب، استفاده از منابع تجدیدپذیر، بازچرخانی پسابها و حرکت به سمت تولید فولاد سبز، از اقدامات کلیدی فولاد مبارکه در این مسیر بوده است. در کنار آن، سرمایهگذاری در پروژههای زیستمحیطی، بهبود کیفیت هوا، توسعه اقتصاد چرخشی و مدیریت بهینه پسماندها نیز جایگاه این شرکت را بهعنوان الگوی ملی و منطقهای تثبیت کرده است.

بعد اجتماعی این دستاورد نیز با اشتغالزایی، حمایت از جوامع محلی، توسعه ورزش و سلامت عمومی و اجرای پروژههای مسئولیت اجتماعی در سطح ملی تقویت شده است.

از منظر حکمرانی، شفافیت مالی، گزارشدهی پایداری و پایبندی به استانداردهای جهانی از دیگر شاخصهای این موفقیت هستند. این جایزه تأییدی است بر راهبردهای درست فولاد مبارکه در حرکت بهسوی آیندهای پایدار و رقابتی در سطح جهانی.

بهروشنی میتوان گفت که این دستاورد نهتنها اعتبار بینالمللی این شرکت را افزایش داده، بلکه چشماندازی نو برای ارتقای صنعت فولاد ایران در مسیر توسعه پایدار ترسیم کرده است.

2. اهداف کلان زیستمحیطی و نقشهراه کربنزدایی: مدیریت ارشد فولاد مبارکه صراحتاً اعلام کرده که این شرکت «متعهد به حرکت در مسیر توسعه پایدار در حوزههای اقتصادی، اجتماعی و محیطزیستی» است. بر همین اساس، اهداف بلندمدت زیستمحیطی فولاد مبارکه به صورت زیر تعریف شدهاند:

- کاهش انتشار دیاکسیدکربن

نیروگاههای تجدیدپذیر امروز نقش مهمی در کاهش انتشار کربن و آلایندگی دارند و حرکت به سمت استفاده گسترده از این منابع انرژی، مسیری است که کشورهای توسعهیافته برای دستیابی به پایداری در پیش گرفتهاند. افزایش حدود ۱۲۰ پیپیاِم گازهای گلخانهای در جو موجب تغییرات اقلیمی همچون خشکسالیها و بارشهای نامنظم شده است. راهکار اصلی مدیریت این بحران، استفاده از انرژیهای تجدیدپذیر است که فاقد تولید گازهای گلخانهای هستند.

کشورهای مختلف از جمله چین و اعضای اتحادیه اروپا در حال جایگزینی انرژیهای خورشیدی و بادی بهجای منابع آلاینده هستند. در همین راستا، فولاد مبارکه احداث نیروگاههای خورشیدی و توسعه پروژههای انرژی بادی را در دستور کار قرار داده و همزمان بهبود فرآیندهای داخلی برای کاهش مصرف و مدیریت بهینه انرژی را دنبال میکند. همچنین توسعه محصولات دوستدار محیطزیست بخشی از برنامههای این شرکت است که بیانگر عزم جدی آن برای کاهش کربن و بهبود وضعیت محیطزیست محسوب میشود.

فولاد مبارکه با رویکرد توسعه پایدار، حفاظت از محیطزیست را بهعنوان یکی از ارزشهای بنیادین خود تعریف کرده و در برنامه پنجساله محیطزیستی (۱۴۰۱ تا ۱۴۰۵) دستیابی به محیطزیست پایدار و کاهش ردپای زیستمحیطی را هدفگذاری کرده است.

پروژههای کلیدی در کاهش آلایندهها: فولاد مبارکه با رویکردی مبتنی بر توسعه پایدار، حفاظت از محیطزیست را بهعنوان یک اصل بنیادین دنبال میکند. این شرکت اقداماتی را اجرا کرده، بخشی از پروژهها در حال تکمیل است و طرحهای جدیدی نیز در دست طراحی و اجرا قرار دارد که در ادامه به تعدادی از آنها اشاره میشود:

- حذف یا کاهش غبار از سقف ناحیه فولادسازی با پیشرفت ۶۷ درصدی و هزینهای بالغ بر ۱۸۰۰ میلیارد تومان.

- نگهداری و توسعه فضای سبز به وسعت ۱۶۰۰ هکتار برای صیانت از تنوع زیستی.

- نصب سیستم پایش آنلاین بر دودکشهای نواحی تولیدی و تکمیل فاز دوم.

- راهاندازی سامانه اسکادای محیطزیست برای پایش و تجمیع دادهها.

- نصب دستگاه شاخص کیفیت هوا (AQI) که نشان میدهد آلایندهها کمتر از حد استاندارد هستند.

- استقرار ایستگاه هواشناسی و اتصال برخط دادهها به سامانه ملی و بینالمللی از طریق hse.msc.ir.

- استفاده از مکندههای صنعتی ثابت و متحرک برای کاهش غبار.

- احداث واحد تبدیل پودر آهک به بریکت با رویکرد اقتصاد چرخشی.

- مطالعه جامع انتشار و مدلسازی آلودگی هوا و ایجاد سیستم پیشبینی کیفیت.

- مشارکت در گزارشدهی و پایش میزان انتشار گازهای گلخانهای.

پروژههای فناورانه و انرژیهای نو: فولاد مبارکه از سال ۲۰۰۹ دادههای عملکرد کربنی خود را در سامانه Data Collection System انجمن جهانی فولاد ثبت میکند. از مهمترین پروژهها:

- تولید بخار فوقداغ (سوپرهیت) با بازیافت انرژی دودکش نیروگاه گازی، با کاهش سالانه ۱۲۰ هزار تن دیاکسیدکربن.

- احداث نیروگاه سیکل ترکیبی ۹۱۴ مگاواتی کلاس F، گامی راهبردی در مسیر خودتأمینی انرژی.

نیروگاه سیکل ترکیبی کلاس F با ظرفیت ۹۱۴ مگاوات در فولاد مبارکه، علاوه بر تأمین بخش قابلتوجهی از انرژی موردنیاز این مجموعه، نقش مهمی در کاهش پیک بار شبکه برق کشور در فصلهای گرم ایفا میکند. تاکنون دو واحد گازی این نیروگاه با ظرفیت ۶۱۴ مگاوات وارد مدار شده و ۱۵ درصد انرژی تابستانی فولاد مبارکه از این طریق تأمین شده است. بر اساس برنامهریزیها، تا سال ۱۴۰۴ هر سه واحد نیروگاه به بهرهبرداری رسیده و ۷۵۰ مگاوات برق پایدار در اختیار شرکت قرار خواهد گرفت.

فناوری توربینهای کلاس F بر پایه تجربه کلاس E در دو دهه گذشته شکل گرفته و از سال ۱۳۹۵ تولید تجهیزات جانبی همچون قطعات استراتژیک توربین، ژنراتور، بویلر و سیستمهای کنترل در داخل کشور آغاز شده است. پروژه بزرگ فولاد مبارکه مهمترین طرحی است که از این فناوریهای بومیشده بهرهمند شده و بخش بخار آن نیز تاکنون به پیشرفت ۷۵ درصدی رسیده است.

تاکنون ۱۵ واحد توربین کلاس F در کشور نصب شده که معادل ۵ درصد شبکه برق ملی است و ۶ واحد آن توسط گروه مپنا احداث شده است. همچنین ژنراتورهای کلاس F در داخل کشور طراحی و ساخته شده و مونتاژ توربینهای این نیروگاهها در شرکتهای داخلی انجام گرفته است.

در کنار این پروژه، نیروگاه خورشیدی فولاد مبارکه نیز با ظرفیت نهایی ۶۰۰ مگاوات در دست توسعه است که تاکنون ۴۰ مگاوات آن وارد مدار شده است. این اقدام موجب شد فولاد مبارکه تابستان امسال را با تکیه بر برق تولیدی خود سپری کند و از توقف تولید جلوگیری شود.

هماکنون گروه فولاد مبارکه ۲۵۰۰ مگاوات دیماند برق و ۲۰۰۰ مگاوات مصرف واقعی دارد و بر اساس برنامهریزیهای راهبردی، طی ۸ سال آینده به حدود ۳۵۰۰ مگاوات برق نیاز خواهد داشت. این ظرفیت چشمگیر میتواند زمینهای مناسب برای مشارکت سرمایهگذاران در پروژههای انرژی و تأمین برق پایدار صنایع کشور فراهم کند.

فاز نخست نیروگاه خورشیدی ۶۰۰ مگاواتی فولاد مبارکه با ظرفیت ۱۲۰ مگاوات به بهرهبرداری رسید و وارد مدار تولید برق شد. کل سرمایهگذاری این پروژه ۳۰۵ میلیون یورو برآورد شده است و تاکنون برای بخشی از فاز دوم نیز حدود ۵ هزار میلیارد تومان سرمایهگذاری صورت گرفته است.

با احتساب این ۱۲۰ مگاوات جدید، ظرفیت خودتأمینی برق فولاد مبارکه به ۸۵۰ مگاوات رسیده است و تنها ۵۰ مگاوات از شبکه سراسری دریافت میشود. این اقدام در شرایطی انجام شده که دیماند مصرفی برق این مجموعه حدود هزار و ۶۱۰ مگاوات است و قطعیها و ناترازی انرژی در سالهای اخیر چالشهای جدی ایجاد کرده است. توسعه نیروگاه خورشیدی بهعنوان بخشی از استراتژی حرکت به سمت تولید فولاد سبز در دستور کار قرار دارد.

برنامهریزیها نشان میدهد که در انتهای تابستان و اوایل پاییز امسال، ۱۲۰ مگاوات دیگر از فاز دوم این نیروگاه نیز وارد مدار خواهد شد. پنلهای این فاز آماده شده و بخشی از اینورترها نیز در حال ترخیص هستند. با بهرهبرداری کامل از نیروگاه خورشیدی ۶۰۰ مگاواتی فولاد مبارکه، انتظار میرود سالانه حدود ۸۵۰ هزار تن از انتشار گاز دیاکسیدکربن جلوگیری شود.

این پروژه با مشارکت پیمانکاران داخلی و افزایش سهم تجهیزات ایرانی در فازهای بعدی، فرصتی مهم برای توسعه فناوریهای انرژی تجدیدپذیر، اشتغالزایی و رشد صنایع داخلی در حوزه تولید پنلهای خورشیدی و ملزومات مرتبط خواهد بود.

- نصب بویلر HRSG در نیروگاه قدیمی، با تولید ۴۰ مگاوات برق و کاهش سالانه ۲۳۰ هزار تن دیاکسیدکربن.

هدفگذاری تا ۱۴۱۰: بر اساس گزارش ایراسین، فولاد مبارکه کاهش ۳۰ درصدی انتشار کربن تا سال ۱۴۱۰ و دستیابی به کربن خنثی در افق ۱۴۳۰ را هدفگذاری کرده است. در مجموع، این اقدامات به کاهش ۱.۵ میلیون تن کربن تا سال ۱۴۱۰ کمک خواهد کرد. در کنار این پروژهها، استقرار استانداردهای بینالمللی 14064 و 14067 چارچوبی معتبر برای محاسبه و گزارشدهی انتشار گازهای گلخانهای ایجاد کرده است.

فولاد مبارکه برای رسیدن به اهداف خود در برنامه ۱۴۱۰، پنج استراتژی کلیدی تعریف کرده است: بهرهبرداری حداکثری و اقتصادی از ظرفیتهای تولید، توسعه متوازن زنجیره ارزش و زیرساختهای موردنیاز، توسعه فناوری و نوآوری، ارتقای بهرهوری و دلبستگی کارکنان و توسعه پایدار (زیستمحیطی، اجتماعی و حکمرانی).

حکمرانی کربن و آینده پایدار: مدیریت کربن در فولاد مبارکه بخشی از حکمرانی شرکتی و نگاه کلنگر این مجموعه به آینده صنعت، جامعه و محیطزیست است. حکمرانی کربن شامل سنجش و کاهش انتشار، سیاستگذاری، شفافیت، مشارکت ذینفعان و پیوند آن با اهداف کلان کسبوکار است. این چارچوب با دادهمحوری، رویکرد چرخه حیات و همکاری بینبخشی نهادینه شده و مسیر تابآوری و رقابتپذیری آینده را ترسیم میکند.

فولاد مبارکه تأکید دارد که محیطزیست باید از درون مدل کسبوکار رشد کند؛ نه صرفاً برای پاسخگویی، بلکه برای تحقق آیندهای پایدار و رقابتی. آیندهای که در آن فولاد سبز نه یک شعار، بلکه واقعیتی عملیاتی، اقتصادی و اخلاقی است.

- کاهش شدت مصرف انرژی: مدیریت مصرف انرژی در صنایع فولادی بهویژه در فولاد مبارکه، جایگاهی کلیدی در کاهش هزینهها، ارتقای بهرهوری و تحقق اهداف زیستمحیطی دارد. اجرای پروژههای متنوع در چارچوب استاندارد 50001 سبب شده تا این شرکت بتواند با برنامهریزی سالانه واحدهای تولیدی، مسیر بهبود مستمر مصرف انرژی را دنبال کند.

تفکیک منابع اتلاف حرارت: یکی از مباحث مهم در این حوزه، تفکیک انواع اتلاف حرارت است. اتلاف حرارت میتواند ناشی از فرایندهای تولید یا ساختمانهای اداری باشد. در بخشهای اداری، مدیریت و نظارت این موضوع بر عهده واحد تعمیرات مرکزی است، اما سهم عمده و قابلتوجه اتلاف حرارت مربوط به واحدهای تولیدی است که بهطور مستقیم در مصرف انرژی نقش دارند.

پروژههای اجرایی در بهینهسازی انرژی: فولاد مبارکه در راستای ارتقای بهرهوری و کاهش مصرف انرژی، مجموعهای از پروژههای بهینهسازی را در سالهای اخیر به اجرا گذاشته است. این اقدامات با تمرکز بر بازیافت حرارت، بهبود فرایندها و استفاده از فناوریهای نوین، دستاوردهای قابلتوجهی در کاهش اتلاف انرژی به همراه داشتهاند:

- در سال ۱۳۹۸ با احداث یک بویلر بازیافت حرارت در نیروگاه گازی، راندمان این نیروگاه حدود ۶ تا ۷ درصد افزایش یافت.

- همچنین با اتصال واحدهای تولید بخار اشباع در ناحیه نورد سرد، حدود ۱۰ تن در ساعت از مصرف بخار کاسته شد.

- در ناحیه فولادسازی، اجرای پروژههای Power ON و Power OFF در کورههای قوس، کاهش چشمگیری در تلفات انرژی و حرارت به همراه داشته است.

- در واحد احیای مستقیم، توسعه رکوپراتورهای مدولهای احیا در حال اجراست که از حرارت در حال هدررفت جلوگیری کرده و امکان افزایش تولید را فراهم میسازد.

- توسعه رکوپراتورهای کورههای پیشگرم نورد گرم نیز طی سال گذشته با موفقیت اجرا شد و نقش مهمی در کاهش مصرف انرژی ایفا کرد.

الزامات استاندارد 50001: مطابق الزامات این استاندارد، هر پروژه بهبود یا بهینهسازی انرژی حداکثر تا سه سال بهعنوان آورده قابلپذیرش در بهینهسازی انرژی لحاظ میشود. پس از این دوره، دادههای مربوط به آن پروژه بهعنوان داده کاهش انرژی در ممیزیها مورد تأیید قرار نمیگیرد. بنابراین، تعریف و اجرای پروژههای جدید بهصورت سالانه ضرورت دارد تا بهبود مستمر در مصرف انرژی تداوم داشته باشد.

اقدامات فولاد مبارکه در چارچوب 50001 نشان میدهد که مدیریت انرژی تنها به اجرای یک پروژه محدود نمیشود، بلکه فرآیندی پویا، تکرارشونده و الزاماً نوآورانه است. استمرار تعریف پروژههای جدید، استفاده بهینه از حرارت تولیدی و ارتقای راندمان تجهیزات، مسیر این شرکت را به سمت بهرهوری پایدار و تولید مسئولانه هموار ساخته است.

فولاد مبارکه در زمینه صرفهجویی انرژی، پروژههایی را اجرا کرده، در حال اجرا دارد و طرحهای دیگری نیز برای آینده برنامهریزی کرده است. مهمترین این پروژهها عبارتاند از:

1- توسعه رکوپراتورهای 6 واحد احیا مستقیم بهمنظور افزایش تولید و کاهش مصارف ویژه انرژی با توان الکتریکی معادل 30 مگاوات؛

2- بازیافت حرارت از دودکشهای کورههای پیش گرم ناحیه نورد گرم با توان الکتریکی معادل 7 مگاوات؛

3- احداث نیروگاه ۹۱۴ مگاواتی راندمان بالا (بیش از ۵۸ درصد) و مصرف بهینهتر سوخت نسبت به متوسط راندمان نیروگاههای حرارتی کشور معادل 300 مگاوات؛

4- احداث پست جبرانسازی توان راکتیو FCB2؛

5- احداث نیروگاه خورشیدی 600 مگاوات با توان الکتریکی معادل 150 مگاوات بهصورت شبانهروزی؛

6- احداث نیروگاه خورشیدی 35 مگاوات شناور روی آب با توان الکتریکی معادل 10 مگاوات؛

7- مطالعه و احداث توربینهای انبساطی بهمنظور تولید برق در ایستگاههای تقلیل فشار گاز با توان الکتریکی معادل 17 مگاوات؛

8- احداث نیروگاه بادی 200 مگاواتی با توان الکتریکی معادل 100 مگاوات؛

9- احداث بویلر بازیافت حرارت در نیروگاه فعلی با توان الکتریکی معادل 30 مگاوات که درمجموع با اجرای این پروژهها معادل 644 مگاوات نسبت به شرایط فعلی صرفهجویی حاصل خواهد شد.

مجموعه اقدامات و برنامهریزیهای انجامشده در راستای افزایش تابآوری و تأمین پایدار انرژی و سیالات موردنیاز واحدهای تولیدی موجب شده است که با وجود محدودیتهای شدید انرژی در سالهای اخیر، روند تولید و خلق ارزشافزوده در شرکت پایدار بماند. با تکمیل پروژههای تأمین و ذخیره انرژی نیز انتظار میرود توقفها و خسارات ناشی از محدودیتها به حداقل ممکن کاهش یابد.

- مدیریت منابع آبی و دستیابی به صفرهدررفت: فولاد مبارکه با رویکردی پایدار، مدیریت منابع آبی را بهعنوان یکی از ارکان اصلی مسئولیت زیستمحیطی خود دنبال میکند. این شرکت با تمرکز بر تصفیه، بازچرخانی و بهرهگیری از پسابهای شهری و صنعتی، گامهای مؤثری برای دستیابی به صفرهدررفت آب و کاهش وابستگی به منابع خام برداشته است.

مدیریت و تصفیه پسابها: تأمین آب صنعتی در فولاد مبارکه بهطور کامل از مسیر تصفیه آب و پساب انجام میشود. در این شرکت، پسابهای مختلف شامل بهداشتی، صنعتی و شیمیایی (ناحیه نورد سرد) در سه تصفیهخانه اصلی تصفیه شده و هیچ پساب تصفیهنشدهای به محیطزیست تخلیه نمیشود.

پسابهای شهری بهعنوان منبع جدید آب: یکی از منابع پایدار جدید فولاد مبارکه برای تأمین آب صنعتی، پسابهای شهری است. این پسابها از چهار ایستگاه پمپاژ در شهرهای ورنامخواست، مبارکه، زرینشهر و صفاییه به شرکت منتقل میشوند. در فولاد مبارکه، عملیات تکمیلی تصفیه بر روی این پسابها انجام و به آب صنعتی تبدیل میشود. بخشی از نیاز آبی شرکت نیز از طریق بازچرخانی پسابهای صنعتی داخلی تأمین میگردد.

تصفیهخانههای تخصصی در واحد توزیع سیالات: در این بخش، دو تصفیهخانه تخصصی فعال است: یکی برای نورد گرم و دیگری برای خط اسیدشویی نورد سرد. آب مصرفی در خنککاری محصول و تجهیزات پس از جداسازی آلودگیها (مانند پوسته، لجن و روغن) دوباره خنکسازی و به چرخه تولید بازگردانده میشود. همچنین پسابهای اسیدی نورد سرد پس از خنثیسازی و تنظیم pH برای تصفیه تکمیلی به واحد اصلی تصفیه آب ارسال میشوند.

واحد تولید آب سرد، گرم، دمین و بخار: این واحد سه گرید آب با کیفیتهای متفاوت تولید میکند:

– آب با بالاترین کیفیت برای تولید بخار فوقداغ نیروگاه بخار.

– آب برای تولید بخار اشباع و خنککاری تجهیزات حساس در فولادسازی، آهنسازی، ریختهگری و نورد.

– آب برای سیستمهای سرمایش و گرمایش سالنها، واحدهای اداری، پولپیتها و هواسازهای صنعتی.

مصرف آب و اقدامات بهینهسازی: فولاد مبارکه فعالیت خود را در سال ۱۳۷۲ با برداشت سالانه ۴۰ میلیون مترمکعب آب از زایندهرود آغاز کرد. امروز، مصرف ویژه آب به ۲.۲۷ مترمکعب به ازای هر تن تختال کاهش یافته است. در سال ۱۳۹۲، این شرکت با سرمایهگذاری ۵۸ میلیون یورویی اقدام به خرید پساب ۹ شهر اطراف و توسعه تصفیهخانهها کرد. اکنون حدود ۲۰ درصد آب موردنیاز از طریق پساب شهری تأمین میشود. ایجاد مخازن ذخیره آب باران و توسعه تصفیهخانههای صنعتی نیز به کاهش وابستگی به منابع آب خام کمک کرده است.

پروژههای آینده تا افق ۱۴۰۵: سیاستگذاری شرکت بر کاهش برداشت آب از رودخانه متمرکز است. مهمترین اقدامات آتی شامل تبدیل برجهای خنککننده تر به خشک در واحدهای احیای مستقیم ۱ و ۲، واحد خنککاری تختال BWG و ماشینهای ریختهگری است. هدف این است که برداشت آب خام از زایندهرود به صفر برسد.

- کنترل آلایندههای هوا و مدیریت پسماند: فولاد مبارکه همزمان با توسعه ظرفیتها و ارتقای کیفیت محصولات، بهبود مستمر عملکرد زیستمحیطی را بهعنوان یکی از اهداف کلان خود دنبال میکند. این شرکت با تدوین مدل مدیریت زیستمحیطی و پایبندی به الزامات ملی و بینالمللی، مجموعهای از اقدامات در سه حوزه هوا، آب و پساب، و خاک را به اجرا گذاشته و با سرمایهگذاریهای گسترده در پروژههای کنترل آلایندگی، بازیافت، بازچرخانی و بهینهسازی مصرف منابع، جایگاه ویژهای در میان صنایع پاک کشور به دست آورده است.

این مسیر با استقرار نظامهای مدیریتی نوین، اجرای پروژههای شاخصی چون توسعه غبارگیرها، تصفیهخانههای پساب، فضای سبز گسترده و طرحهای بازیافت ضایعات دنبال شده و در کنار آن، مشارکت فعال در برنامههای جهانی کاهش گازهای گلخانهای، چهرهای پایدار و مسئولیتپذیر از فولاد مبارکه ارائه داده است.

احداث، نصب و توسعه تجهیزات کنترل آلودگی هوا: فولاد مبارکه از همان دوران ساخت تاکنون با هدف جلوگیری از ورود آلایندهها به محیطزیست، اقدام به نصب و استقرار بیش از ۲۰۰ مورد تجهیزات کنترل آلودگی هوا شامل سیکلونها، مولتیسیکلونها، بگهاوسها، اسکرابرها و … نموده است. این شرکت همواره تلاش کرده است ظرفیت و تعداد این تجهیزات را متناسب با افزایش ظرفیتها و طرحهای توسعه در نواحی مختلف افزایش دهد.

اثرات اجرای طرحهای زیستمحیطی در ناحیه فولادسازی: یکی از شاخصترین طرحهای زیستمحیطی فولاد مبارکه، ارتقا و توسعه غبارگیرهای واحد فولادسازی است. این طرح با هزینهای بالغ بر ۹۰ میلیارد تومان در سال ۱۳۸۸ آغاز و در سال ۱۳۹۲ تکمیل و مورد بهرهبرداری قرار گرفت. دستاوردهای کلیدی این طرح عبارتاند از:

- کنترل کامل بخشی از غبار حاصل از شارژ قراضه که بهصورت دورهای از سقف خارج میشد. با اتمام این طرح، بخشی از غبار حاصل از شارژ قراضه که بهصورت دورهای از سقف خارج میشد، کاملاً تحت کنترل درآمد؛ بهگونهای که بهطور متوسط ۵ درصد از غبار تولیدی و میزان غبار خروجی در حد ۱۰ میلیگرم بر نرمال مترمکعب کنترل شد.

- ایجاد انعطافپذیری بالا در راهبری و انجام تعمیرات سیستمهای غبارگیر، از جمله امکان تعویض کیسههای فیلتر بدون توقف کوره.

- نصب دودکش و ایجاد سیستم هدایت غبار جدید که امکان نمونهبرداری مستمر را فراهم کرد.

- رفع نگرانیهای عمومی (و بعضاً نادرست) در منطقه درباره اثرات احتمالی ناشی از پراکنش غبار فولادسازی.

طراحی و اجرای سیستمهای پایش لحظهای: در راستای تعهدات قانونی و الزامات ملی، فولاد مبارکه با اعتباری بالغ بر ۲.۴ میلیارد تومان اقدام به طراحی، انتخاب و نصب تجهیزات پایش لحظهای نموده است. هماکنون بخش اعظم این تجهیزات نصب و وارد مدار بهرهبرداری شده است.

جایگاه فولاد مبارکه بهعنوان صنعت پاک کشور: بر اساس ارزیابیهای سازمان مطالعات بهرهوری و تعالی سازمانی، فولاد مبارکه در سالهای ۱۳۹۱ و ۱۳۹۲ موفق به دریافت تندیس زرین صنعت متعالی و پاک شد. همچنین طبق بازرسیهای مستمر سازمان حفاظت محیطزیست، این شرکت بهعنوان صنعت دوستدار محیطزیست معرفی گردیده است.

مشارکتهای بینالمللی در کاهش گازهای گلخانهای: فولاد مبارکه علاوه بر اقدامات داخلی، در برنامههای جهانی کاهش گازهای گلخانهای نیز مشارکت دارد. پروژه بازیافت حرارت از نیروگاه گازی برای تولید بخار سوپرهیت بهعنوان طرحی با قابلیت کاهش سالانه حداقل ۱۲۰ هزار تن دیاکسیدکربن، برای ثبت در هیات اجرایی پروژههای مکانیزم توسعه پیمان کیوتو انتخاب و به ثبت بینالمللی رسیده است.

این پروژه، نمونهای موفق از بازیابی حرارتی از گازهای خروجی نیروگاه حرارتی است که علاوه بر صرفهجویی انرژی، نقش مهمی در کاهش انتشار گازهای گلخانهای ایفا میکند.

پروژههای زیستمحیطی فولاد مبارکه: شرکت فولاد مبارکه همواره ارتقای عملکرد زیستمحیطی را بهعنوان بخشی جداییناپذیر از توسعه پایدار دنبال کرده است. در این راستا، طی سالهای اخیر اقدامات گستردهای در حوزه کنترل آلودگی هوا، مدیریت پساب و ضایعات، کاهش گازهای گلخانهای و توسعه فضای سبز اجرا و یا در دست اقدام قرار دارد.

در شهریورماه سال ۱۴۰۴، فولاد مبارکه موفق به دریافت نخستین گواهینامههای بینالمللی مدیریت انتشار گازهای گلخانهای و ردپای کربن در ایران شد. این دستاورد که در سوم شهریور به ثبت رسید، نقطه عطفی در مسیر حرکت صنعت فولاد کشور به سمت تولید فولاد سبز و کربنخنثی بهشمار میرود و میتواند جایگاه ایران را در بازارهای جهانی تقویت کرده و افق آیندهای پایدار را ترسیم کند.

تحقیقات زیستمحیطی در حال انجام

- کاهش میزان CO در دودکشهای کوره پخت آهکپزی تا حد ۲۰۰ ppm

- ارزیابی و اندازهگیری آلایندههای زیستمحیطی شرکت

- آنالیز پسماندهای جامد تصفیهخانهها و بررسی راهکارهای استفاده مجدد

- شناسایی منابع ایجاد آلودگی در بخش کوره واحد گندلهسازی و ارائه راهکار کاهش آلایندهها

- مدلسازی طیف انتشار آلایندههای هوا در منطقه استقرار فولاد مبارکه

- بررسی آلودگی هوا از نظر ذرات معلق TSP، PM10 و فلزات سنگین در شهر مبارکه

- استفاده از سرباره فولادسازی در تولید کاشی کف با مقاومت سایشی بالا

- بررسی امکان استفاده از گازهای خروجی نیروگاه برای رشد گیاهان گلخانهای

- پایش اثر آلایندهها بر محصولات کشاورزی منطقه و پوشش گیاهی اطراف شرکت

- همکاری در پروژههای دانشجویی کارشناسی و کارشناسی ارشد حوزه محیطزیست

طرحهای زیستمحیطی در دست اقدام

- اجرای طرح فرآوری گرم سرباره و تولید محصولات با ارزش افزوده بالا

- طراحی و اجرای سایت جدید ضایعات با اعتبار اولیه ۱۰ میلیارد تومان

- طراحی و اجرای سیستم پایش لحظهای دودکشها و تصفیهخانهها با اعتبار ۴.۲ میلیارد تومان

- توسعه تصفیهخانههای صنعتی و بهداشتی فولاد مبارکه و فولاد سبا با سرمایهگذاری بیش از ۲۷ میلیارد تومان

- امحای پسماندهای ویژه (روغنهای آسکارل) با اعتبار ۴۵ میلیارد ریال

- مشارکت در پروژههای مکانیزم توسعه پاک (CDM) برای کاهش سالانه حداقل ۱۲۰ هزار تن دیاکسیدکربن

- همکاری در پایش آلایندههای محیطی استان اصفهان

هزینههای پروژههای زیستمحیطی

- طی دوران ساخت، بیش از ۳۹ میلیون دلار صرف نصب تجهیزات کنترل آلودگی در خطوط تولید شد.

از ابتدای بهرهبرداری تا سال ۱۳۸۰، ۲۱۶ پروژه در حوزههای غبارگیری، فضای سبز، کاهش گازهای آلاینده و مدیریت آب و خاک با هزینهای بیش از ۳۳.۶ میلیارد ریال و چندین میلیون ارز خارجی اجرا شد.

- از سال ۱۳۸۱ تا ۱۳۹۰، ۹ پروژه کلان با مجموع سرمایهگذاری ۱.۵ میلیون دلار و بیش از ۱۵۶ میلیارد ریال اجرا گردید.

- از سال ۱۳۹۰ تاکنون، پروژههایی همچون ارتقای سیستم کنترل غبار فولادسازی (۱۰۰۰ میلیارد ریال)، توسعه تصفیهخانهها (۴۷۰ میلیارد ریال) و امحاء ترکیبات آلی پایدار (۴۰ میلیارد ریال) عملیاتی شده است.

فعالیتهای علمی، فرهنگی در عرصه محیط زیست

- برگزاری مسابقات مختلف برای فرزندان کارکنان به مناسبتهای گوناگون زیستمحیطی

- درج اخبار و مقالات زیستمحیطی در خبرنامه فولاد و وبسایت شرکت فولاد مبارکه

- انتقال و تبادل تجربیات موفق شرکت در این حوزه به سایر سازمانها و صنایع

- ایجاد تعاملات مناسب و گسترده با تشکلهای مردمنهاد زیستمحیطی

- مشارکت در برنامه احداث فرهنگسرای محیطزیست در شهر اصفهان

- شرکت فعال در اجلاسها و نمایشگاههای ملی و بینالمللی زیستمحیطی

- اهدای ساختمان به متراژ ۵۰۰۰ مترمربع به سازمان حفاظت محیطزیست برای تأسیس دانشکده محیطزیست در مرکز کشور

گروه فولاد مبارکه در بیستودومین نمایشگاه بینالمللی محیطزیست که در سال 1403 برگزار شد با ارائه دستاوردهای خود در زمینه پالایش آلایندهها، مدیریت پساب، و استفاده از محصولات جانبی صنعت فولاد، بار دیگر بر نقش پیشرو خود در توسعه پایدار تأکید کرد.

- کنترل آلودگی هوا:

- بیش از ۲۰۰ دستگاه کنترل آلودگی هوا شامل بگهاوس، اسکرابر و سیکلون در واحدهای مختلف نصب و توسعه یافته است.

- پروژه شاخص اصلاح سقف غبارگیر واحد فولادسازی با ارزشی حدود 800/1 میلیارد تومان که با تکمیل آن میزان انتشار غبار از سقف این واحد به حداقل ممکن خواهد رسید. همچنین بهینهسازی فرآیندها با هدف کاهش هدررفت منابع و انرژی، به کنترل و کاهش انتشار آلایندههای گازی از جمله CO، NOX و SOX منجر شده است.

- سامانه پایش لحظهای آلایندهها با سرمایهگذاری 4/2 میلیارد تومان راهاندازی شده و دادههای آن بهصورت آنلاین ثبت و تحلیل میشود.

- ایجاد ۱۴۵۰ هکتار فضای سبز پیرامون شرکت، علاوه بر کاهش آلایندههای هوا، زیستگاهی برای بیش از ۱۴ تا ۱۸ هزار پرنده مهاجر در سال فراهم کرده است.

- مدیریت و صرفهجویی در مصرف آب

- فولاد مبارکه برای بهینهسازی مصرف آب با تکیهبر اقتصاد چرخشی به بازچرخانی آب و پساب روی آورده و حدود 40 درصد میزان آب برداشتی را کاهش داده است.

- فولاد مبارکه فعالیت خود را از سال ۱۳۷۲ با دیماند ۴۰ میلیون مترمکعب آب در سال برای تولید ۲.۴ میلیون تن فولاد آغاز کرد. این شرکت در آن زمان برای برداشت سالانه ۴۰ میلیون مترمکعب آب از زایندهرود مجوز داشت؛ اما از همان زمان، با توجه به سیاستهای فولاد مبارکه در جهت مهار یا کاهش چالشها و محدودیتهای یادشده، حرکت به سمت بهینهسازی مصرف آب و کاهش وابستگی به رودخانه آغاز شد؛ بهطوریکه اکنون مصرف ویژه آب به ازای هر تن تختال به ۲.۲۷ کاهش یافته است.

- بازچرخانی آب و استفاده از پساب شهری ازجمله طرحهای مطرح در این زمینه است که از دهه ۹۰ در این شرکت آغاز گردید. در سال ۱۳۹۲ فولاد مبارکه با سرمایهگذاری ۵۸ میلیون یورویی، پساب ۹ شهر اطراف را خریداری کرد و به دنبال آن توسعه تصفیهخانهها نیز انجام گرفت. مجموع این اقدامات ضمن کمک شایان به حفظ محیطزیست منطقه و جلوگیری از ورود فاضلاب به رودخانه، باعث شد این شرکت ۲۰ درصد از آب موردنیاز خود را از این طریق تأمین کند و این آب بهنوعی جایگزینی آب خام گردید.

- ایجاد مخازن ذخیره آب باران و پسابهای تصفیهشده برای ایجاد ذخیره در زمانهای بحرانی و توسعه تصفیهخانههای پساب صنعتی از بارزترین اقدامات فولاد مبارکه در سالهای گذشته بوده است.

- هدفگذاری شرکت آن است که برداشت آب از رودخانه زایندهرود به صفر برسد.

- انرژیهای تجدیدپذیر

- احداث نیروگاه خورشیدی ۶۰۰ مگاواتی بهعنوان بزرگترین نیروگاه خورشیدی کشور آغاز شده است و ظرفیت آن تا ۱۰۰۰ مگاوات افزایش خواهد یافت.

- استفاده از این نیروگاه سالانه موجب کاهش چشمگیر انتشار آلایندهها و کمک به رفع بخشی از ناترازی انرژی کشور خواهد شد.

- مدیریت پسماند و اقتصاد چرخشی

- سالانه حدود ۲ میلیون تن سرباره در فرآیند تولید فولاد مبارکه ایجاد میشود که در پروژههای عمرانی و تولید آسفالت به کار گرفته میشود. این اقدام علاوه بر کاهش ضایعات، به بهبود کیفیت آسفالت و بتن نیز کمک کرده است.

- اطلس جامع پسماندهای فولاد مبارکه تدوین شده و تاکنون ۹۵ درصد پسماندها تفکیک و شناسایی شدهاند و بیش از 6 پروژه تحقیقاتی برای بررسی کاربریهای آنها در سایر صنایع و بازگردانی به تولید تعریف شده است. در خصوص میزان پسماند نیز باید توجه داشته باشیم که بیش 20 میلیون تن دپوی «سرباره» موجود است و سالانه 500 میلیون تن لجنهای آهنی تولید میشود و درواقع بر اساس 5/7 میلیون تن تولید واقعی فولاد، محصولات جانبی و پسماندهای کارخانه فولاد مبارکه نیز حجم زیادی دارد.

- با اجرای پروژههای تحقیقاتی، پسماندهای اکسیدی نیز در خطوط آهنسازی مجدداً استفاده میشوند.

- سالانه حدود 5 تا 5/5 میلیون تن قیر در کشور تولید میشود که حدود 5/1 میلیون تن آن در فعالیتهای عمرانی داخل کشور استفاده میشود و بهطور متوسط در هر تن آسفالت 50 کیلوگرم قیر استفاده میشود که اگر 10 درصد از این آسفالت را به استفاده از سرباره سوق دهیم، عملکرد بهتری را دریافت خواهیم کرد.

اقدامات فولاد مبارکه در حوزه آب و هوا نشان میدهد این شرکت با تکیه بر اقتصاد چرخشی، مدیریت منابع و توسعه انرژیهای پاک، توانسته ضمن کاهش آلایندهها و صرفهجویی در مصرف آب، الگویی برای سایر صنایع بزرگ کشور باشد.

پیشتازی فولاد مبارکه در سطح منطقه

مجموع اقدامات فوق، جایگاه فولاد مبارکه را بهعنوان شرکتی پیشرو در عرصه محیطزیست در منطقه تثبیت کرده است. همانطور که یک مقام محیطزیست شرکت بیان داشته، امروز فولاد مبارکه در بسیاری از زمینههای زیستمحیطی پیشتاز بوده و این پیشتازی را حفظ کرده است.

علاوه بر این، نگاهی به دستاوردهای عینی شرکت گواه این مدعاست: میزان مصرف انرژی و کربن انتشاری از فرایندهای تولیدی در حد استانداردهای بینالمللی و استقرار سیستمهای مدیریتی مدرن از جمله معدود نمونههای موفق صنعتی در خاورمیانه بهشمار میآیند.

فولاد مبارکه نشان داده که میتوان توسعه صنعتی را همزمان با حفاظت محیطزیست پیش برد و حتی در شرایط سخت اقلیمی و تحریمی، به معیارهای بینالمللی نزدیک شد. این شرکت با ایجاد ساختار، چارچوب و حوزههای تمرکز در زمینه پایداری و الگوبرداری از شرکتهای سرآمد جهانی توانسته است نظامی بومی برای پیشبرد «ایاسجی» طراحی کند.

با تمامی این پیشرفتها، مدیران فولاد مبارکه اذعان دارند که مسیر پایداری پایانناپذیر است و نیاز به نهادینه شدن فرهنگ و تفکر سبز در دل کسبوکار دارد. به تعبیری رساتر، آنها معتقدند که «امروز در نقطهای ایستادهایم که محیطزیست باید از درون مدل کسبوکار رشد کند؛ نه فقط برای پاسخگویی بلکه برای پیشبرد سازمان در مسیر آیندهای کمکربن، تابآور و رقابتپذیر. آیندهای که در آن، فولاد سبز نه یک شعار، بلکه یک واقعیت عملیاتی، اقتصادی و اخلاقی است». این دیدگاه چشمانداز روشنی را ترسیم میکند که در آن تولید فولاد سازگار با محیطزیست جزئی جداییناپذیر از موفقیت تجاری و مسئولیت اجتماعی خواهد بود.

جمعبندی: گذار جهانی به فولاد سبز و جایگاه فولاد مبارکه

تحول صنعت فولاد به سمت پایداری، دیگر یک انتخاب نیست، بلکه ضرورتی جهانی در برابر تغییرات اقلیمی و فشارهای زیستمحیطی است. امروز بیش از ۷ درصد از انتشار گازهای گلخانهای جهان ناشی از این صنعت است و کشورها و شرکتها در سراسر دنیا برای دستیابی به «کربنخنثی» تا میانه قرن، استراتژیهای فناورانه و سیاستی متعددی را به اجرا گذاشتهاند؛ از فناوریهای هیدروژنمحور و الکترولیز گرفته تا جذب و ذخیره کربن و توسعه کورههای قوس الکتریکی.

در این میان، فولاد مبارکه بهعنوان بزرگترین فولادساز خاورمیانه، نشان داده است که حتی در شرایط اقلیمی و اقتصادی دشوار نیز میتوان همگام با استانداردهای بینالمللی حرکت کرد. این شرکت با استقرار استانداردهای زیستمحیطی و انرژی، کاهش وابستگی به آب خام، سرمایهگذاری در انرژیهای تجدیدپذیر، مدیریت پسماند و کنترل آلایندهها توانسته جایگاهی پیشرو در منطقه به دست آورد. کسب عنوان پنجستاره تعالی پایداری و انتشار گزارشهای شفاف «ایاسجی» نیز گواه تعهد آن به حکمرانی پایدار است.

تجربه جهانی حاکی از آن است که دستیابی به فولاد سبز نیازمند سرمایهگذاری عظیم، نوآوری فناورانه و همکاری بینالمللی است. با این حال، نتایج روشن است: کاهش هزینهها، افزایش بهرهوری و خلق ارزش اجتماعی و زیستمحیطی. فولاد مبارکه با تداوم این مسیر و تقویت همکاریهای دانشبنیان میتواند نهتنها در سطح ملی، بلکه در شکلدهی آینده صنعت فولاد جهانی سهم مؤثری ایفا کند؛ آیندهای که در آن، «فولاد سبز» بهعنوان نماد توسعه پایدار و رقابتپذیری صنعتی شناخته خواهد شد.

فایل پیدیاف مقاله:

فولاد سبز و توسعه پایدار؛ گذار صنعت فولاد جهانی و نقش پیشگام فولاد مبارکه

منابع

الف) کتاب

افضلی، م. (۱۴۰۳). بررسی روشهای اصلی تولید فولاد در جهان. وزارت صنعت، معدن و تجارت.

ب) مجامع

- انجمن جهانی فولاد. (2024). گزارش شاخصهای پایداری 2024: ارزیابی عملکرد پایداری صنعت فولاد در دوره 2003 تا 2023. بروکسل: انجمن جهانی فولاد (World Steel Association)

- مؤسسه بینالمللی بهرهوری انرژی جهانی. (۲۰۲۲). «تأثیر اقلیمی صنعت فولاد». دریافتشده از: globalefficiencyintel.com

آژانس بینالمللی انرژی ((2023. «بخش آهن و فولاد – سناریوی خالص صفر». دریافتشده از: www.iea.org - مجمع جهانی اقتصاد. (۲۰۲۴). «ردیاب کربنخنثی صنعت فولاد». دریافتشده از: https://reports.weforum.org

- والاستریت ژورنال / اسپیگلوبال. (۲۰۲۳). «اهداف کربنزدایی چین و نقش بائو». دریافتشده از: spglobal.com

- رویترز. (۲۰۲۱). «گروه فولاد بائو چین متعهد به دستیابی به کربنخنثی تا ۲۰۵۰ شد». دریافتشده از: reuters.com

- شرکت آرسلورمیتال. (۲۰۲۳). «رهبری در مسیر کربنزدایی صنعت فولاد». دریافتشده از: https://corporate.arcelormittal.com

- متالبوک. (۲۰۲۵). «نقشه راه صنعت فولاد ۲۰۲۵: نوآوری و پایداری». دریافتشده از: metalbook.com

- بلومبرگ. (۲۰۲۳). «اهداف کربنخنثی چین بائو و صنعت فولاد». دریافتشده از:www.bloomberg.com

- شرکت فولاد مبارکه اصفهان. (۱۴۰۲). «کسب عنوان پنجستاره جایزه بینالمللی تعالی پایداری برای اولین بار توسط فولاد مبارکه». دریافتشده از: msc.ir

ج) سایت

https://chilanonline.com/2024/01/14/58021/#:~:text=%D8%AF%D8%B1%D8%AC%D9%87%20%D8%A7%D9%88%D9%84%20%D8%A8%D9%87%20%D8%A7%D9%86%D8%AA%D8%B4%D8%A7%D8%B1%20%D9%82%D8%A7%D8%A8%D9%84,%DB%B2%7D%20%D9%86%D8%B3%D8%A8%D8%AA%20%D8%AF%D8%A7%D8%AF%D9%87%20%D9%85%DB%8C%E2%80%8C%D8%B4%D9%88%D8%AF

https://www.irasin.ir/news/76307/%D9%81%D9%88%D8%B1%D8%A7%D9%86-%D8%AA%D8%BA%DB%8C%DB%8C%D8%B1

https://worldsteel.org/wider-sustainability/sustainability-indicators/#:~:text=Aligned%20with%20global%20priorities%20such,responsibility%20for%20a%20sustainable%20future

https://www.globalefficiencyintel.com/steel-climate-impact-international-benchmarking-energy-co2- intensities#:~:text=The%20iron%20and%20steel%20industry,intensity%20of%20steel%20production%20happening

https://ilna.ir

https://www.eea.europa.eu/en/topics/in-depth/climate-change-mitigation-reducing-emissions

https://iea.blob.core.windows.net/assets/eb0c8ec1-3665-4959-97d0-187ceca189a8/Iron_and_Steel_Technology_Roadmap.pdf

https://worldsteel.org/wp-content/uploads/Fact-sheet-Steel-industry-co-products.pdf

https://www.sciencedirect.com/science/article/pii/S0959652623005498

https://www.google.com

https://www.weforum.org/stories/2022/07/green-steel-emissions-net-zero/

https://www.researchgate.net/publication/391765895_How_green_will_the_green-steel_production_be

https://www.sciencedirect.com/science/article/pii/S2589791821000013

https://link.springer.com/article/10.1007/s43621-025-01254-1

https://www.sciencedirect.com/science/article/abs/pii/S0196890425002390

https://www.iea.org/topics/climate-change

https://www.woodmac.com

https://projects.research-and-innovation.ec.europa.eu/en/horizon-magazine/european-steel-industry-seeks-green-credentials-match-its-economic-political-weight

https://www.frontiersin.org/journals/materials/articles/10.3389/fmats.2022.1010156/full

https://cordis.europa.eu/article/id/451081-steel-made-with-electricity-offers-great-potential-for-large-carbon-emission-reductions

https://www.ilna.ir

https://corporate.arcelormittal.com/media/press-releases/arcelormittal-sets-2050-group-carbon-emissions-target-of-net-zero

https://www.europarl.europa.eu/topics/en/article/20190926STO62270/what-is-carbon-neutrality-and-how-can-it-be-achieved-by-2050

https://steelwatch.org/wp-content/uploads/2024/05/SteelWatch_ArcelorMittal_MAY-2024.pdf

https://www.reuters.com/business/sustainable-business/chinas-top-steelmaker-baowu-group-vows-achieve-carbon-neutrality-by-2050-2021-01-21/

https://camaltd.com/baowu-green-steel/

https://www.facebook.com/61555482398369/posts/%D8%A8%D8%B2%D8%B1%DA%AF%D8%AA%D8%B1%DB%8C%D9%86-%D8%B4%D8%B1%DA%A9%D8%AA-%D8%AA%D9%88%D9%84%DB%8C%D8%AF%DA%A9%D9%86%D9%86%D8%AF%D9%87-%D9%81%D9%88%D9%84%D8%A7%D8%AF-%D8%AC%D9%87%D8%A7%D9%86-%D8%AF%D8%B1-%D8%B3%D8%A7%D9%84-%DB%B2%DB%B0%DB%B2%DB%B4-%DA%AF%D8%B1%D9%88%D9%87-%D8%A8%D8%A7%D8%A6%D9%88-%D8%A7%D8%B3%D8%AA%DB%8C%D9%84-%DA%86%DB%8C%D9%86-china-baowu-/122211450596182746/

https://www.jfe-holdings.co.jp/en/sustainability/evaluation/award/

https://www.jfe-steel.co.jp/en/research/report/032/pdf/032-02.pdf

https://flow.db.com/case-studies/salzgitter-ag-transitioning-to-green-steel#!